Skala Fabrikk, spécialiste de l’acier inoxydable, a récemment choisi WeldingDroid pour automatiser le soudage de ses réservoirs, un choix dicté par les avantages de la technologie en matière d’ergonomie, de flexibilité et d’environnement de travail. La société norvégienne Skala Fabrikk fabrique depuis 122 ans des réservoirs et différents équipements et technologie employés dans l’agriculture, la production laitière, la pêche, la production alimentaire et le secteur maritime.

Aux termes de ce contrat, WeldingDroid construira un nouveau robot de soudage sur mesure pour Skala. Cette version longue de dix mètres du robot évolutif maison est la plus grande machine jamais produite par l’entreprise en plein essor originaire du Danemark. Celle-ci peut automatiser le soudage de réservoirs mesurant jusqu’à 3 m de diamètre.

Une production simplifiée et plus rentable

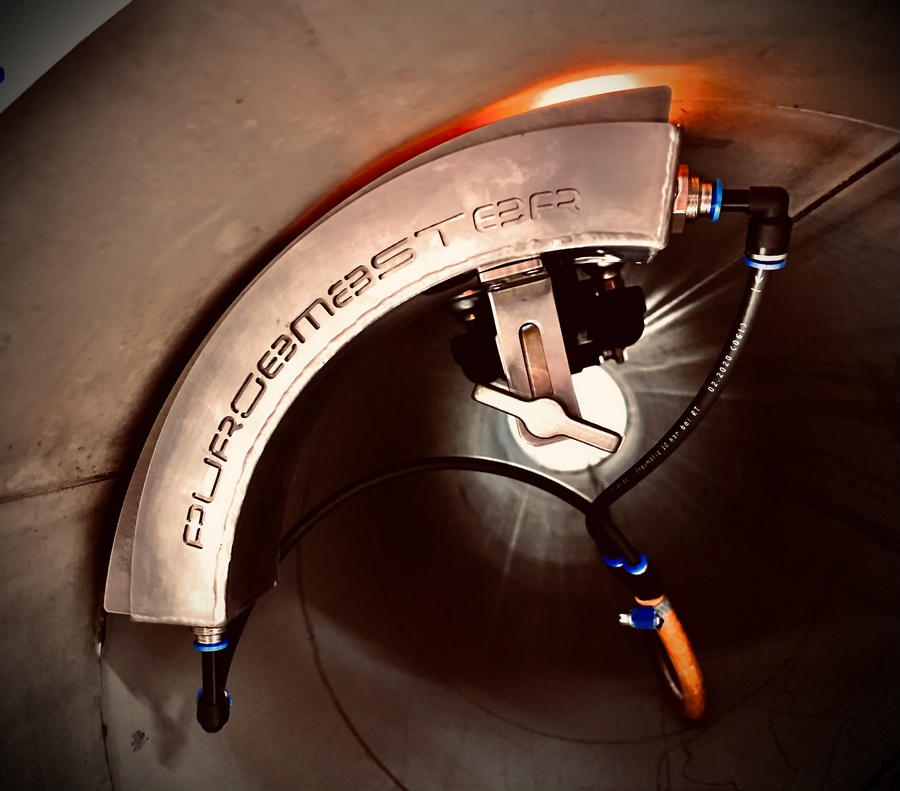

En dehors des robots de soudage proprement dits, cette commande majeure passée à WeldingDroid porte également sur la fourniture au client d’une solution moderne d’approvisionnement en gaz permettant au soudeur de « faire d’une pierre deux coups », c’est-à-dire d’utiliser le PurgeMaster non seulement pour réaliser le soudage mais aussi pour conserver le gaz résiduel lorsqu’il intervient sur de grands réservoirs et conteneurs. PurgeMaster dose le gaz avec une précision telle qu’il peut réduire de jusqu’à 90 % la consommation de gaz résiduel lors du soudage de tubes.

« Jusqu’à présent, nous utilisions un procédé de soudage par jet de plasma orbital à l’intérieur de nos réservoirs, ce qui nous obligeait à faire appel à un équipement complexe, avec de nombreuses pièces mobiles. Nous apprécions la facilité d’utilisation et de maintenance de la solution de WeldingDroid. Il est également très simple d’adapter la machine à différentes tailles de réservoirs. Le système de gaz résiduel, en particulier, est révolutionnaire pour nous car il va largement simplifier notre production de réservoirs. Cette optimisation de notre production en Norvège revêt une grande importance pour renforcer notre compétitivité. Selon nos calculs, WeldingDroid peut nous aider non seulement à réduire nos coûts, mais aussi à améliorer la qualité et le rendement, ainsi qu’à alléger considérablement le travail statique »

Julian Sagøy, coordinateur du soudage chez Skala Fabrikk

Les robots séduisent les jeunes

Julian Sagøy juge en outre la technologique robotique importante pour attirer les jeunes vers des carrières dans le soudage et l’industrie en général. « L’automatisation et la robotisation vont rendre ces métiers plus attractifs pour les jeunes générations. Nous souhaitons montrer à nos futurs collègues que le soudage n’est plus une tâche manuelle monotone effectuée dans un atelier vieux, sombre, froid et poussiéreux. »

Le premier contact entre WeldingDroid et les industriels norvégiens a été établi à la suite de la publication d’un article sur LinkedIn par Kevin Christensen, inventeur de la technologie et fondateur de la société éponyme. L’article a éveillé l’intérêt de Lascentrum Norge, qui s’est proposé comme distributeur et a invité Kevin Christensen à prendre la parole lors du salon Smart Industri et devant l’association norvégienne du soudage (Norsk Sveiseteknisk Forbund). C’est à cette occasion que Julian Sagøy, coordinateur du soudage chez Skala Fabrikk, a découvert les solutions disponibles avec le produit WeldingDroid X1 et la caméra de suivi des cordons de soudure. Cette caméra permet à la machine d’ajuster constamment le soudage à la position optimale. Il est ainsi possible d’automatiser entièrement le soudage des tubes et des réservoirs, sans surveillance humaine.

« Nos contacts avec le secteur norvégien du soudage et de l’industrie ont été très inspirants. Confrontés à la hausse des coûts de main-d’œuvre et des prix des matières premières comme du transport, sans parler d’une pénurie générale de soudeurs qualifiés, de nombreux industriels à travers le monde ont un besoin urgent d’améliorer leur efficacité et leur rentabilité. Dans ce contexte, la possibilité offerte aux soudeurs qualifiés, sur leur lieu de travail, d’automatiser des opérations peu gratifiantes et de consacrer leurs efforts à des tâches plus rentables fait réellement la différence »

Kevin Christensen, CTO et fondateur de WeldingDroid

Pour ses travaux de soudage, l’industrie norvégienne commence à envisager sérieusement la robotisation en remplacement de l’externalisation à des soudeurs manuels à l’étranger, ayant pris conscience des gains de temps et de compétitivité ainsi que des économies qu’apporte cette solution : « Globalement, il s’avère plus coûteux et plus long de sous-traiter le soudage dans des pays à bas salaires car les éléments soudés présentent généralement des défauts et des problèmes qu’il faut résoudre à leur retour en Norvège. Les machines de WeldingDroid, en revanche, font gagner un temps précieux aux industriels qui ont à souder des tubes ou réservoirs à parois très fines, en acier inoxydable résistant aux acides. Or, en Norvège, c’est la main-d’œuvre qui est onéreuse », souligne Tore Endsjø, directeur général de Lascentrum Norge AS, distributeur local de WeldingDroid ayant accompagné de projet.