Armin Robotics, entreprise innovante spécialisée dans l’automatisation des ateliers d’usinage, met son expertise en solutions robotisées avec intégration de la vision 3D au service de ses clients. Cette démarche répond à la demande croissante de fiabilisation des processus et repose sur les systèmes de vision 3D de haute qualité, puissants et robustes de l’entreprise française Visionerf.

L’automatisation d’ateliers d’usinage simplifiée

Armin Robotics excelle dans l’intégration de technologies de robotisation répondant à toutes les exigences de ses clients. Dans sa quête pour proposer des solutions simples et efficaces, Thomas Janquart, fondateur et dirigeant, s’entoure de partenaires techniques éprouvés. Depuis 2019, grâce à un partenariat stratégique, Armin Robotics intègre en première monte les caméras de vision 3D de Visionerf (située à Cholet, France) dans ses solutions de robotisation standard. Armin Robotics demeure flexible et s’adapte aux préférences ou aux équipements préexistants de ses clients.

« Dans la large gamme de solutions de Vision 3D disponibles sur le marché, j’ai été convaincu par les caméras de Visionerf qui sont positionnées haut de gamme, techniquement de qualité, puissantes et robustes. »

Thomas Janquart, Dirigeant et fondateur d’Armin Robotics

Une solution fiable et intégrée

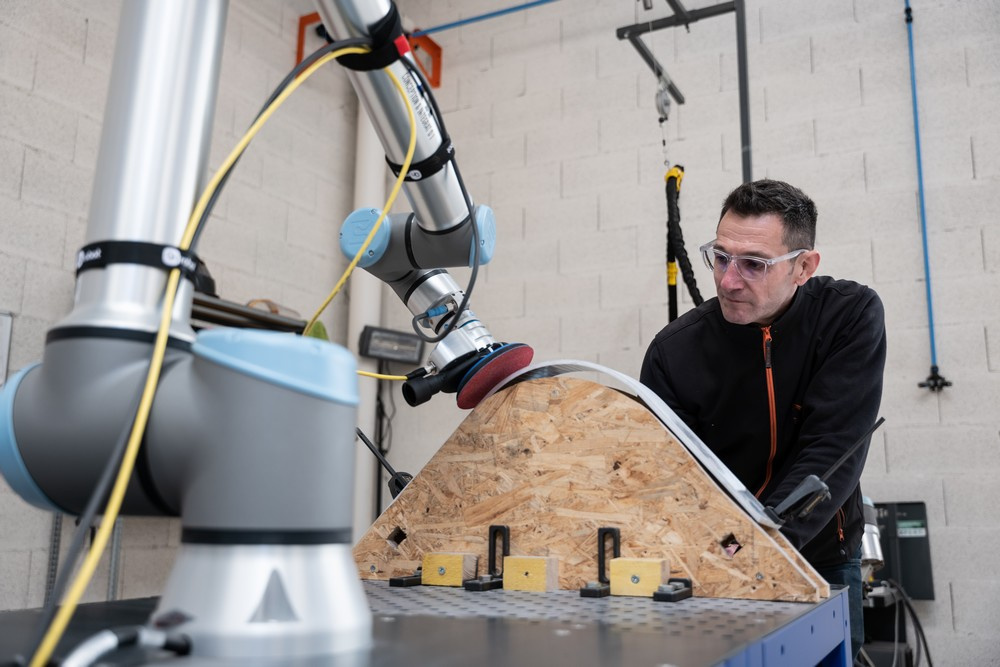

Grâce à Armin Robotics, la présentation de pièces prêtes à être usinées devient une réalité. Concrètement, sans aucune intervention humaine, le robot équipé d’une caméra de vision 3D scanne les pièces sur une palette, construit une image 3D de celles-ci, les localise, et valide leur prise en toute sécurité et fiabilité.

Toute la gamme de caméras Visionerf est plug & play avec le logiciel universel d’Armin Robotics, qui pilote les cellules robotisées. Les développements avancés effectués par Armin Robotics garantissent une fiabilité optimale de la solution, y compris la gestion des collisions (comme la pince du robot et les bords du support). La complexité de la programmation de la vision reste entièrement transparente pour l’utilisateur.

La réussite d’Armin Robotics

Le succès d’Armin Robotics repose sur sa solution innovante combinant logiciel et cellules robotisées. Basé sur la technologie Web, le logiciel Armin, au cœur de cette solution, simplifie la gestion de multiples cellules robotisées. Il contrôle les cellules robotisées Armin via une simple tablette à écran tactile. Universel, ce logiciel gère toutes les applications d’atelier d’usinage (débit, production, contrôle, préparation de commandes) indépendamment de la marque du robot ou de la machine-outil. Grâce à une interface utilisateur intuitive, il peut piloter de nombreux composants : changeurs de pinces, pinces pneumatiques et électriques, systèmes de vide, portes automatiques, visions 2D et 3D, AGV/AMR, etc. Il intègre également la gestion de divers types de production, ce qui simplifie la gestion pour le client.

Une expérience client simplifiée

L’avantage pour le client réside dans le fait qu’il n’a qu’un seul point de contact, en l’occurrence chez Armin Robotics, qui dispose de compétences internes et d’un support complet pour les équipements Visionerf, incluant un stock de caméras.

« Au-delà de solutions techniquement puissantes, il est très important pour moi de travailler avec des partenaires qui ont la même façon d’appréhender le service client. Nous représentons des entreprises à taille humaine et sommes proches de nos clients, disponibles et réactifs dans le but de les accompagner dans leur démarche d’automatisation, de les soutenir et de les satisfaire pleinement. »

Thomas Janquart, Dirigeant et fondateur d’Armin Robotics

Armin Robotics et Visionerf partagent la même vision du service client. La relation est excellente, avec des techniciens toujours disponibles pour fournir un soutien et un échange quotidien avec l’équipe technique d’Armin Robotics.