L’automatisation industrielle franchit un cap décisif avec l’émergence de solutions qui transcendent la frontière entre mondes physique et virtuel. Face aux défis croissants de la logistique mondiale et à la pénurie de main-d’œuvre qualifiée, SICK dévoile une approche révolutionnaire avec son système PALLOC, un concentré d’innovation qui repositionne l’intelligence artificielle au cœur des processus de dépalettisation. Cette technologie plug-and-play illustre parfaitement la transformation en cours de l’industrie 4.0, où capteurs intelligents et réseaux neuronaux convergent pour créer des automatisations véritablement adaptatives.

Une réponse technologique aux enjeux logistiques contemporains

Le système PALLOC (PALlet content LOCalization) s’attaque à l’un des goulots d’étranglement majeurs de la chaîne logistique moderne : le traitement rapide et fiable des millions de palettes qui transitent quotidiennement dans les centres de distribution. Contrairement aux solutions robotiques traditionnelles, souvent rigides et limitées à des configurations prédéfinies, PALLOC apporte une flexibilité inédite grâce à son intelligence embarquée évolutive.

Cette innovation s’inscrit dans une démarche plus large de convergence entre réalité physique et environnements virtuels, ouvrant la voie au métavers industriel. Pour Dominik Birkenmaier, Global Industry Manager Robotics chez SICK, cette approche hybride permet non seulement d’optimiser les applications existantes, mais également d’envisager des déploiements robotiques entièrement virtualisés avant leur mise en service réelle.

Architecture technique : quand l’IA rencontre la vision 3D

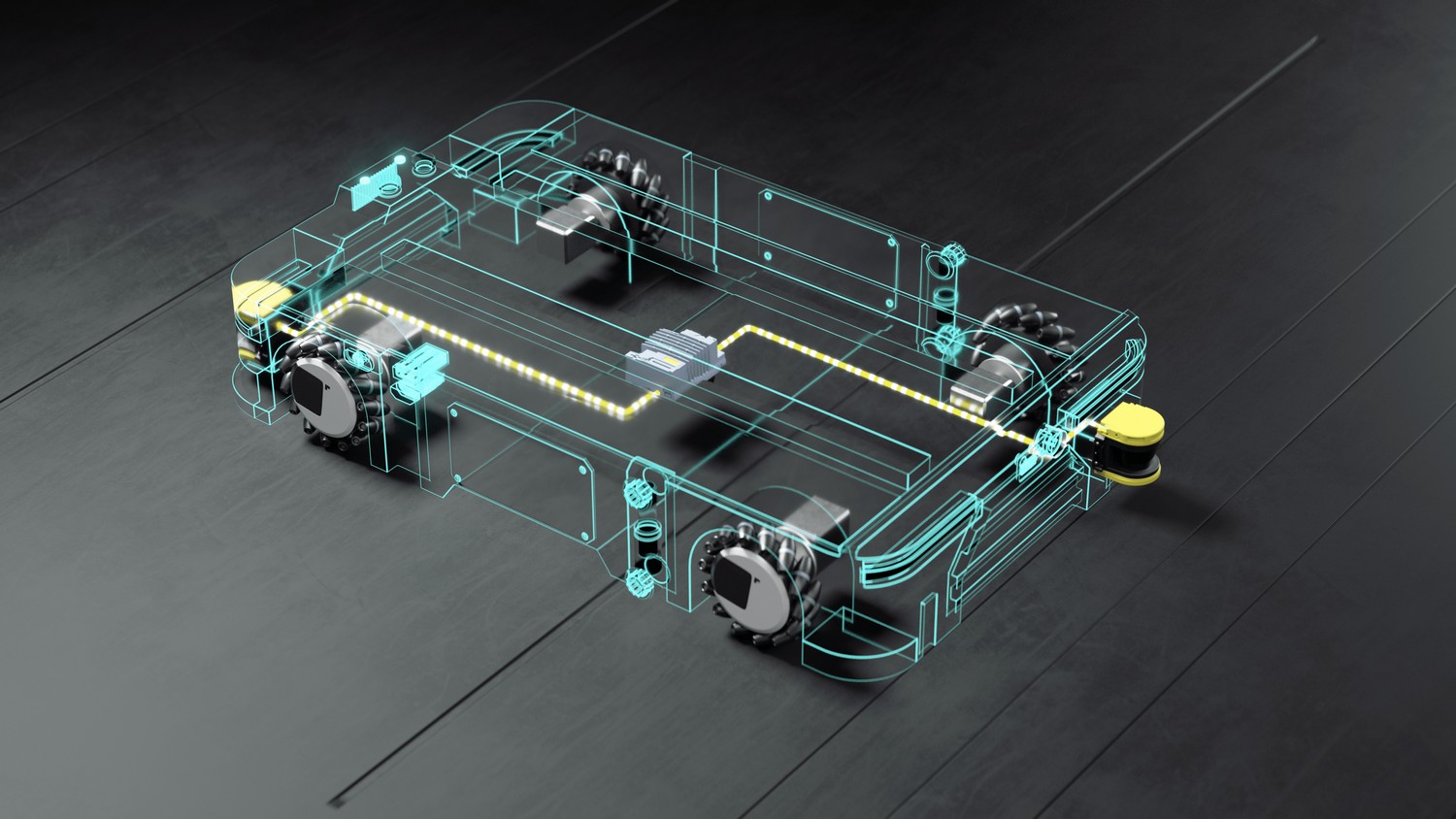

Au cœur du dispositif PALLOC, l’intégration entre la caméra 3D Visionary-S de SICK et un réseau neuronal préentraîné constitue un exemple remarquable d’optimisation technologique. Le système, d’une compacité saisissante, peut être déployé soit en configuration fixe au-dessus de la palette, soit directement intégré au bras robotique, offrant ainsi une adaptabilité maximale aux contraintes d’installation.

La performance de détection impressionne par sa rapidité : en quelques secondes seulement, PALLOC identifie les contours des boîtes présentes sur le niveau supérieur de la charge, quelles que soient leurs dimensions ou leurs formes. Cette capacité de reconnaissance universelle repose sur des algorithmes de deep learning particulièrement sophistiqués, capables de traiter en temps réel les données tridimensionnelles captées par le système de vision.

Une évolutivité sans précédent

L’une des caractéristiques les plus remarquables du système PALLOC réside dans sa capacité d’apprentissage continu. Grâce à une suite d’outils IA conviviaux, les utilisateurs peuvent enrichir indéfiniment la base de données de références de boîtes reconnues, même après l’installation initiale. Cette approche évolutive transforme radicalement l’économie des projets d’automatisation, permettant aux industriels d’adapter leurs systèmes aux évolutions de leur gamme produit sans investissements supplémentaires majeurs.

L’autonomie du système constitue un autre atout décisif. Contrairement aux solutions concurrentes qui nécessitent un PC industriel dédié, PALLOC intègre sa propre unité de traitement, simplifiant considérablement l’architecture système et réduisant les points de défaillance potentiels. Cette intégration verticale optimise également les temps de réponse, critiques dans les environnements de production à cadence élevée.

Le métavers industriel : nouveau paradigme de développement

La collaboration stratégique établie entre SICK et NVIDIA marque un tournant dans l’approche du développement d’applications robotiques. En s’appuyant sur la plateforme Isaac Sim™ développée sur NVIDIA Omniverse, les équipes techniques peuvent désormais concevoir, tester et valider leurs solutions dans des environnements virtuels d’un réalisme saisissant.

Cette méthodologie révolutionnaire permet d’anticiper et de résoudre les problématiques d’intégration bien en amont du déploiement physique. Les modèles d’IA peuvent être entraînés sur des datasets virtuels enrichis, les performances évaluées dans des conditions variées, et les processus optimisés sans mobiliser d’équipements réels. Pour Jan Jarvis, responsable de la visualisation chez SICK, cette approche représente la voie la plus efficace pour accélérer l’adoption de capteurs intelligents dans les projets clients.

Des applications concrètes au-delà de la simulation

Les bénéfices du métavers industriel s’étendent largement au-delà des phases de développement et de test. Les démonstrations commerciales gagnent en impact grâce à des présentations immersives qui permettent aux prospects de visualiser l’intégration des solutions SICK dans leurs environnements spécifiques. Cette capacité de simulation en temps réel facilite considérablement les prises de décision d’investissement en réduisant l’incertitude technologique.

L’ajustement des paramètres système peut également être réalisé virtuellement avec différents modèles de robots, offrant une flexibilité d’optimisation inégalée. Cette approche transforme radicalement les délais de mise en service, permettant d’atteindre des niveaux de performance optimaux dès les premières phases d’exploitation réelle.

Perspectives d’évolution : vers la palettisation intelligente

L’ambition de SICK ne se limite pas à la dépalettisation. Les équipes de développement travaillent activement sur l’adaptation du système PALLOC à la palettisation intelligente de caisses mixtes, un défi technique encore plus complexe qui nécessite des algorithmes d’optimisation spatiale particulièrement sophistiqués. Cette évolution s’appuie intensivement sur les capacités de simulation du métavers industriel, permettant de tester des configurations de chargement variées sans mobiliser d’équipements physiques.

« PALLOC est en passe de devenir un nouveau standard de l’automatisation intelligente, combinant performance opérationnelle, flexibilité d’adaptation et valeur ajoutée concrète pour les utilisateurs finaux. Cette technologie illustre parfaitement la convergence réussie entre intelligence artificielle, vision industrielle et robotique collaborative, ouvrant la voie à une nouvelle génération d’automatisations véritablement adaptatives. »

Dominik Birkenmaier, Global Industry Manager Robotics chez Sick

L’impact sectoriel de cette innovation dépasse largement le cadre de la logistique traditionnelle. En démocratisant l’accès aux technologies d’IA embarquée et en simplifiant leur intégration, PALLOC contribue à accélérer la transformation digitale des industries manufacturières, positionnant l’Europe à l’avant-garde de la quatrième révolution industrielle.