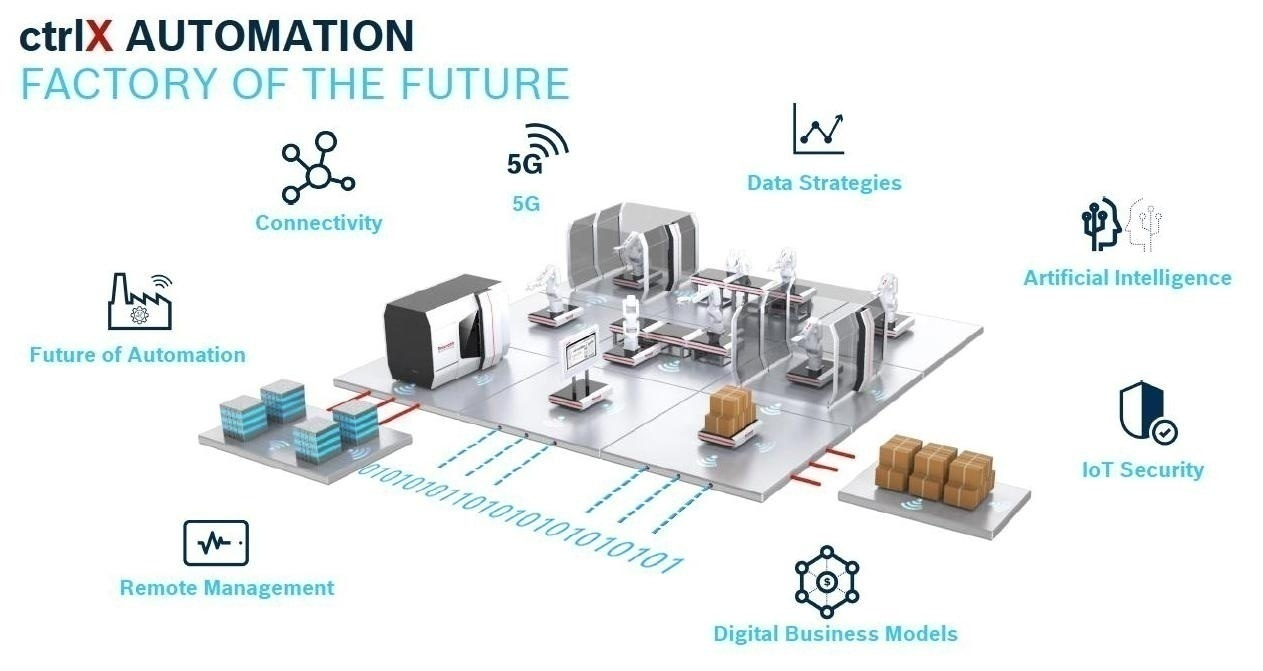

Dans le paysage industriel en constante évolution, l’automatisation joue un rôle de plus en plus crucial dans l’amélioration de l’efficacité et de la compétitivité des entreprises. Une PME française, Osé (Optimisation système équipement – Groupe O), spécialisée dans la conception et la fabrication de tôlerie industrielle, a su tirer parti de l’automatisation collaborative en intégrant les cobots Universal Robots dans ses processus de travail. Cette décision stratégique s’est avérée bénéfique à bien des égards, permettant à Osé d’améliorer les conditions de travail de ses employés, d’accroître son attractivité en tant qu’employeur et d’augmenter considérablement sa productivité. Dans cet article, nous explorerons comment l’automatisation collaborative a transformé Osé et ouvert la voie à de nouvelles opportunités pour l’entreprise.

Des conditions de travail améliorées et une attractivité retrouvée

Fondée et dirigée par Alexandre Publié, Osé est une entreprise dynamique disposant de deux sites de production situés à Panissières et Balbigny (Loire) et comptant 32 employés. La croissance rapide de l’entreprise, avec un taux annuel de 40 % depuis sa création, a créé le besoin de soutenir cette expansion tout en améliorant l’attractivité de l’entreprise pour attirer de nouveaux talents. Pour Alexandre Publié, le directeur général d’Osé, l’automatisation collaborative était la réponse à ces défis. En automatisant certaines tâches grâce aux cobots Universal Robots, Osé a pu offrir à ses employés des conditions de travail améliorées, en évitant les gestes pénibles et répétitifs qui peuvent causer fatigue et blessures. Cette transformation a également eu un impact positif sur le recrutement, car l’entreprise est maintenant en mesure d’embaucher des profils provenant d’horizons divers, même sans expérience préalable dans l’industrie. La cobotique est devenue un puissant levier de recrutement, attirant des personnes curieuses et désireuses de contribuer à façonner les applications de demain.

« Nous avons fait le choix d’Universal Robots à la fois pour la simplicité de programmation de ses cobots mais aussi pour les innombrables possibilités qu’ils offrent en vue de futurs développements de nos activités. »

Alexandre Publié, fondateur et directeur général d’Osé (Groupe O)

Un travail en temps masqué pour d’importants gains de productivité

L’intégration des cobots Universal Robots a permis à Osé d’atteindre d’importants gains de productivité dans ses opérations. L’un des domaines où les cobots ont apporté un changement significatif est le chargement/déchargement de la presse plieuse. Auparavant, la programmation de cette tâche nécessitait beaucoup de temps et mobilisait un plieur-régleur pendant une grande partie de la journée. Avec les cobots UR10e équipés de pinces OnRobot et de préhenseurs à vide VGC10, la programmation est devenue beaucoup plus simple et peut être effectuée directement sur la tablette du cobot. Pendant que le cobot s’occupe du chargement/déchargement des pièces métalliques, l’opérateur peut se concentrer sur d’autres tâches, ce qui permet un travail en temps masqué et des gains de productivité significatifs.

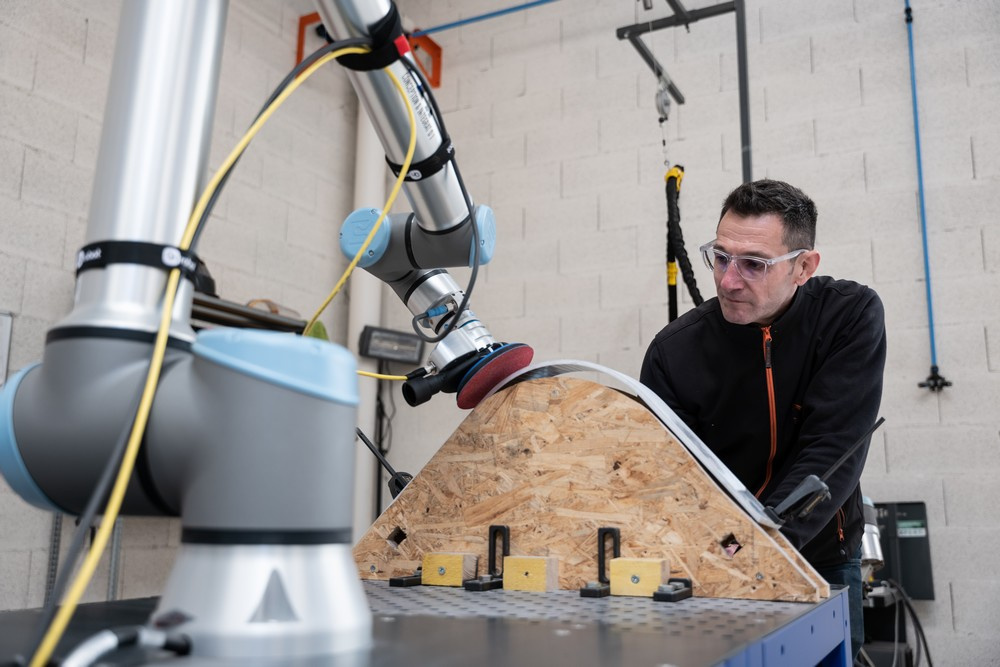

De plus, l’automatisation des tâches de polissage et de ponçage a considérablement réduit le risque de troubles musculosquelettiques (TMS) pour les opérateurs. Avant l’intégration des cobots, ces tâches étaient effectuées manuellement, exposant les travailleurs à des gestes répétitifs et pénibles, ainsi qu’à des vibrations et à une pénibilité physique. Grâce à la précision et à la répétabilité offertes par les cobots, la qualité des pièces polies ou poncées s’est nettement améliorée, et Osé a réalisé des économies substantielles sur les consommables grâce à la réduction du nombre d’abrasifs utilisés.

Maintenir et développer son activité en France, cobots à l’appui

L’investissement dans les cobots Universal Robots s’est avéré être un choix stratégique gagnant pour Osé. Le retour sur investissement (ROI) pour ces automates collaboratifs a été estimé à moins d’un an, soulignant leur efficacité et leur impact sur la productivité. Ces avantages ont permis à Osé de stabiliser ses activités et de réintégrer des productions qui avaient été délocalisées, notamment en Chine, en raison de coûts de main-d’œuvre élevés. L’utilisation de la cobotique a ainsi renforcé la compétitivité d’Osé sur le marché français et ouvert de nouvelles perspectives de développement.

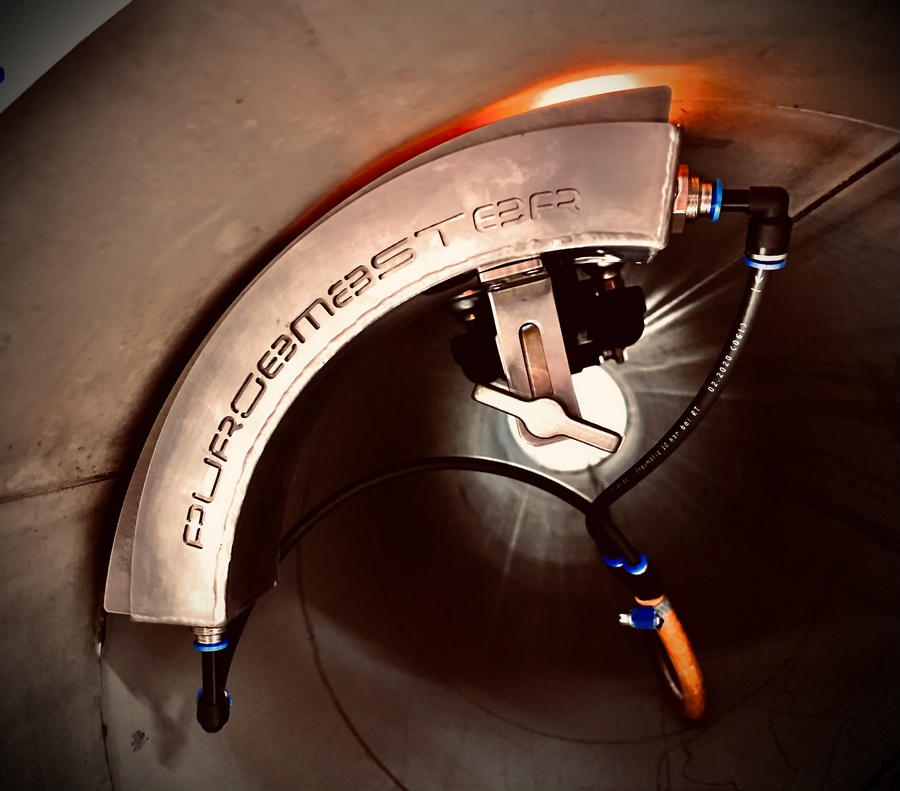

Forte de ces succès, Osé compte poursuivre son engagement dans l’automatisation collaborative et attend avec impatience l’arrivée prochaine de l’UR20. Cette nouvelle version du cobot Universal Robots offrira une plus grande portée et une charge utile accrue, permettant à l’entreprise d’automatiser encore plus de processus industriels, notamment ceux impliquant des pièces plus lourdes et de plus grande envergure. De plus, Osé a récemment lancé un projet novateur utilisant la technologie Universal Robots, avec une application mobile de découpe équipée d’une solution plasma montée sur un UR10e. Cette initiative innovante vise à simplifier les opérations de découpe associées à l’activité de transformation de conteneurs d’une autre entité du Groupe O, dans laquelle Osé est membre. Cette solution devrait révolutionner le processus de découpe, en réduisant considérablement les délais et en améliorant l’efficacité globale.

Conclusion

L’exemple d’Osé démontre clairement les avantages considérables qu’une automatisation collaborative bien planifiée et mise en œuvre peut apporter à une entreprise. En utilisant les cobots Universal Robots, Osé a amélioré les conditions de travail de ses employés, renforcé son attractivité en tant qu’employeur et augmenté sa productivité de manière significative. Grâce à cette transformation réussie, Osé a pu maintenir et développer son activité en France, tout en saisissant de nouvelles opportunités de croissance. Cette histoire à succès témoigne du potentiel de l’automatisation pour créer des entreprises plus performantes, plus compétitives et plus humaines, en favorisant l’épanouissement professionnel des employés et en répondant aux défis du marché industriel moderne. En gardant à l’esprit les possibilités infinies qu’offrent les cobots Universal Robots, Osé s’engage à continuer d’explorer de nouvelles voies pour transformer l’avenir de la tôlerie industrielle.