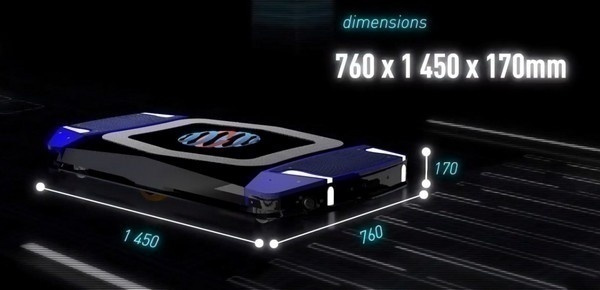

Idéal pour l’automatisation de tâches telles que le chargement/déchargement de pièces lourdes, l’entretien et la supervision de machines lourdes (machine tending), le vissage, l’assemblage, le polissage ou encore le conditionnement et la palettisation, le nouveau cobot UR16e combine une charge utile élevée de 16kg à une portée de 900 mm et à une répétabilité de pose de ±0,05 mm.

Un déploiement rapide

L’UR16e permet d’accélérer l’automatisation avec facilité et rapidité. Il se distingue par sa simplicité de programmation et d’intégration, quels que soient l’expérience et le niveau de compétences de l’utilisateur. Comme tous les autres cobots de la marque, l’UR16e peut être déballé, assemblé et programmé pour sa première tâche en moins d’une heure. Son empreinte compacte et sa portée de 900 mm, font qu’il s’intègre facilement et sans perturbation dans tout environnement de production. De plus, l’utilisation de la nouvelle fonction UR RTCP présente sur toute la gamme e-Series (depuis la v5.4) permet de raccourcir drastiquement le temps de création de trajectoire process (polissage, dépose de colle, soudage).

Idéal pour la manutention de charges lourdes

Robuste et fiable, l’UR16e est une solution unique pour la manipulation automatisée de charges lourdes et de machines-outils à commande numérique (CNC), notamment la manutention de pièces multiples, sans compromis sur la précision. Avec son interface facile d’utilisation et des programmes toujours aussi accessibles, l’UR16e permet d’optimiser des applications complexes telles que la palettisation (complex pallets) ou le vissage (screwdriving) en réduisant la taille du programme. Ainsi, l’UR16e est utilisable par le plus grand nombre et est rapide à déployer.

Le tout premier UR16e installé en France

La société BWIndustrie, basée dans l’Est de la France à Sarrebourg et spécialisée dans la sous- traitance de pièces mécaniques, est la toute première entreprise au monde à avoir intégré un cobot UR16e. Selon Raphaël Schwartz, Responsable robotique et maintenance chez BWIndustrie, « l’installation du cobot UR16e a permis de relever un nouveau défi en un temps record de deux semaines et avec une extrême précision. Celui d’automatiser l’ébavurage de pièces mécaniques lourdes et de réduire dans le même temps la pénibilité du travail des opérateurs ». Chargé de manipuler plusieurs centaines de kilos par jour, le nouveau UR16e réalise différentes opérations d’ébavurage complexes en raison de la grande variété de pièces métalliques à traiter, qui vont de 4 à 14 kg. « Nous avons particulièrement apprécié la fonction RTCP, par laquelle le temps d’apprentissage de nouvelle pièce complexe a pu être réduit par 5 », poursuit Raphaël Schwartz.

Découvrez ce nouveau cobot sur le site officiel https://www.universal-robots.com