Dans l’univers de l’automatisation industrielle, la détection d’objets constitue depuis toujours un défi technique majeur. Si le marché regorge de capteurs capables de repérer la présence d’une pièce dans une zone définie, rares sont ceux qui parviennent à analyser sa géométrie, son orientation ou sa complétude avec la précision d’une caméra 3D. C’est précisément cette lacune que Sensopart entend combler avec son nouveau capteur DTECT Object 3D, une innovation qui promet de démocratiser l’inspection tridimensionnelle en la rendant aussi accessible qu’un capteur photoélectrique classique.

Une technologie stéréo structurée brevetée dans un format miniaturisé

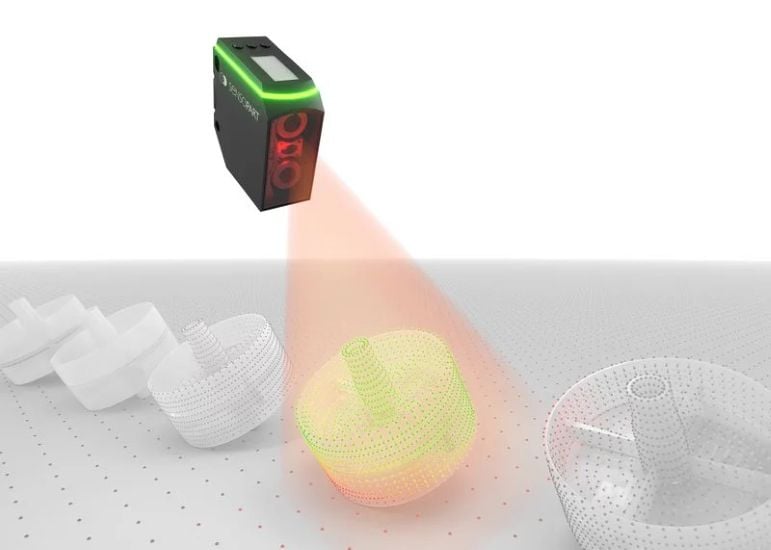

Le DTECT Object 3D se distingue par l’intégration d’une technologie de lumière structurée stéréo infrarouge brevetée, une approche habituellement réservée aux caméras 3D professionnelles. Ce système repose sur le principe de la vision stéréo active, où deux capteurs analysent simultanément la géométrie d’un objet sous différents angles, permettant ainsi une reconstruction volumétrique précise. Cette prouesse technique est d’autant plus remarquable qu’elle trouve place dans un boîtier compact équivalent à celui d’un capteur de proximité standard.

Sensopart propose deux versions du DTECT pour s’adapter aux différentes contraintes d’installation. La version courte portée offre une détection jusqu’à 200 millimètres, idéale pour les applications de contrôle rapproché sur convoyeurs vibrants ou postes d’assemblage. La variante longue portée étend quant à elle ses capacités jusqu’à 500 millimètres, ouvrant des perspectives d’utilisation dans des configurations où l’espace entre le capteur et la zone d’inspection est plus important. Cette flexibilité de déploiement répond à une demande croissante des industriels cherchant à standardiser leurs solutions de détection tout en conservant une adaptabilité maximale.

Simplicité d’utilisation : l’apprentissage par simple pression de bouton

L’une des innovations majeures du DTECT Object 3D réside dans sa philosophie d’utilisation radicalement simplifiée. Là où les systèmes de vision traditionnels nécessitent des compétences pointues en programmation et en traitement d’image, ce capteur s’enseigne selon le même principe qu’un capteur rétroréfléchissant. L’opérateur positionne simplement la pièce dans l’orientation souhaitée et appuie sur un bouton du dispositif. Le capteur mémorise instantanément le volume et la géométrie de référence, créant ainsi un modèle tridimensionnel qui servira de base de comparaison pour toutes les inspections ultérieures.

Cette approche intuitive élimine la nécessité de logiciels externes ou de connaissances approfondies en vision industrielle. L’écran LCD couleur intégré au boîtier permet d’ajuster rapidement le champ de vision ou la hauteur pertinente d’analyse directement via les boutons dédiés. Une fois l’apprentissage effectué, l’anneau lumineux visible de tous côtés indique instantanément l’état opérationnel et le résultat de l’inspection en mode « Conforme / Non conforme ». Pour les utilisateurs souhaitant affiner leurs paramètres, l’interface IO-Link offre des possibilités d’ajustement supplémentaires sans complexifier l’expérience utilisateur de base.

Applications concrètes : de l’orientation pièce au contrôle de complétude

Sur les convoyeurs vibrants, le DTECT Object 3D excelle dans la détection d’orientation des pièces. Un cas d’usage typique concerne l’alimentation de roues dentées issues de bacs de stockage, où le système identifie avec fiabilité si la pièce se présente face vers le haut ou vers le bas. Cette capacité permet souvent d’éliminer les mécanismes d’isolation complexes traditionnellement nécessaires, générant des économies substantielles tant en termes de coûts d’équipement que de temps de mise en œuvre. Les pièces mal orientées peuvent être immédiatement écartées du flux de production par un simple jet d’air comprimé, automatisant ainsi un processus autrefois manuel ou nécessitant des systèmes mécaniques élaborés.

Dans le domaine du contrôle de complétude, le capteur démontre une efficacité remarquable pour l’inspection de conteneurs et d’assemblages. Que ce soit pour vérifier la présence de tous les composants dans un emballage ou détecter des pièces manquantes sur un support de convoyeur, le système compare en temps réel la géométrie observée au modèle de référence appris. Cette approche volumétrique offre une robustesse supérieure aux solutions optiques 2D traditionnelles, particulièrement dans les environnements poussiéreux où les systèmes de vision classiques montrent leurs limites. La technologie infrarouge du DTECT maintient ses performances même face à des particules en suspension qui perturberaient une inspection par lumière visible.

Robustesse opérationnelle et intégration simplifiée

Le DTECT Object 3D a été conçu pour résister aux contraintes des environnements industriels exigeants. Son boîtier compact intègre non seulement les composants optiques et électroniques nécessaires à l’inspection 3D, mais aussi un anneau indicateur lumineux visible à 360 degrés, facilitant la surveillance du statut opérationnel depuis n’importe quel angle. Cette attention portée à l’ergonomie se retrouve également dans le choix d’un connecteur standard M12 à 5 broches, garantissant une compatibilité immédiate avec l’infrastructure électrique existante dans la plupart des installations industrielles.

L’avantage concurrentiel du DTECT réside dans sa capacité à délivrer des informations volumétriques, des contrôles de présence difficiles à détecter et une reconnaissance de caractéristiques géométriques sans nécessiter l’infrastructure logicielle lourde typique des systèmes de vision 3D. Cette autonomie fonctionnelle accélère considérablement les déploiements et réduit les coûts de formation du personnel. Pour les processus de production flexibles exigeant efficacité et précision, cette solution représente un changement de paradigme : la puissance d’analyse d’une caméra 3D combinée à la simplicité d’utilisation d’un capteur de détection.

Un positionnement stratégique sur le marché de l’Industrie 4.0

Avec le DTECT Object 3D, Sensopart s’inscrit dans une tendance forte de démocratisation des technologies avancées d’inspection. Le fabricant allemand, fort de plus de trois décennies d’expertise en technologie de capteurs, répond ainsi à une attente du marché : rendre accessible la vision 3D aux lignes de production qui ne disposent ni du budget ni des compétences pour déployer des systèmes de vision complexes. Cette approche s’inscrit parfaitement dans la philosophie de l’Industrie 4.0, où la flexibilité et la rapidité de reconfiguration des lignes de production deviennent des avantages compétitifs décisifs.

Le capteur trouve naturellement sa place dans des secteurs variés : l’automobile pour le contrôle de sous-ensembles, l’électronique pour la vérification d’assemblages miniaturisés, l’emballage pour l’inspection de complétude, ou encore la logistique pour le tri et l’orientation de colis. Son format compact et sa facilité d’intégration permettent d’envisager des retrofits sur des lignes existantes sans modifications majeures, un atout considérable dans un contexte où la modernisation progressive des installations prime souvent sur le remplacement complet des équipements.

Perspectives et impact sur les standards de qualité

L’arrivée du DTECT Object 3D sur le marché pourrait bien redéfinir les attentes en matière de contrôle qualité automatisé. En éliminant la barrière technique et financière qui séparait jusqu’à présent les capteurs simples des systèmes de vision 3D sophistiqués, Sensopart ouvre la voie à une généralisation de l’inspection volumétrique dans des applications où elle était auparavant considérée comme trop complexe ou trop coûteuse. Cette évolution s’inscrit dans une dynamique plus large de montée en gamme des standards de qualité industrielle, où même les petites séries et les productions à forte variabilité peuvent désormais bénéficier d’un contrôle tridimensionnel rigoureux.

À moyen terme, on peut anticiper que cette technologie influencera les architectures de contrôle qualité en favorisant une détection au plus près du processus de production plutôt qu’en fin de ligne. La simplicité de déploiement du DTECT permettra de multiplier les points de contrôle sans alourdir la charge de maintenance ni nécessiter une expertise vision répartie sur de nombreux opérateurs. Cette décentralisation du contrôle qualité répond aux exigences de traçabilité et de réactivité qui caractérisent les usines modernes, où chaque défaut doit être identifié au plus tôt pour minimiser les rebuts et optimiser les flux de production. Le DTECT Object 3D s’affirme ainsi comme un maillon essentiel de la transformation numérique des ateliers, preuve que l’innovation industrielle réside autant dans la démocratisation technologique que dans les performances brutes.