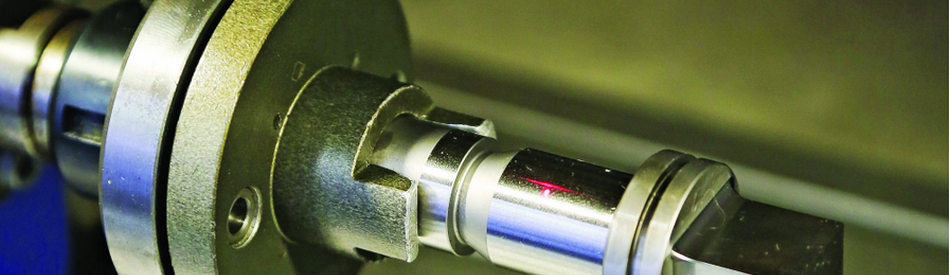

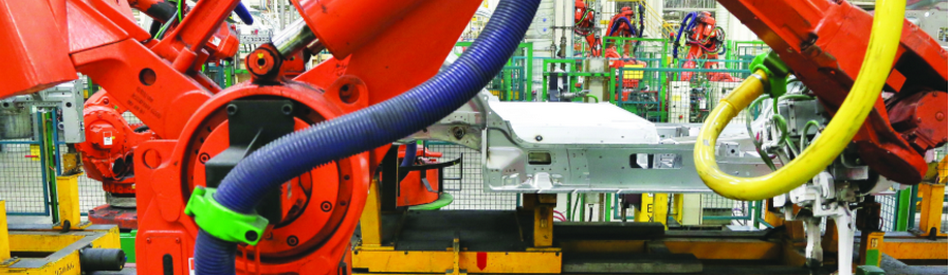

Comment le spécialiste de l’usinage du métal a optimisé sa production et son service client grâce à la transformation numérique. « Nous faisions de l’industrie 4.0 avant même que le terme ne soit inventé », aime-t-on répéter chez Trumpf, le spécialiste de l’usinage du métal. Le groupe allemand s’est lancé dès 2009 dans la numérisation de ses machines et de ses usines. Fière de cette longueur d’avance, l’entreprise en récolte aujourd’hui les fruits, avec l’augmentation constante de sa productivité et de son effectif. Ce business case nous emmène dans le prospère land du Bade-Wurtemberg, à la découverte de deux sites du groupe où l’usine du futur prend corps. Ici, pas de robots collaboratifs ni de lunettes de réalité virtuelle. Chez Trumpf, l’industrie 4.0 se joue avant tout sur le terrain de l’information. Sur le site de Gerlingen, la mise en réseau des machines, de l’ERP et du programme MES (Manufacturing execution system) a permis de réduire le temps de fabrication des outils de poinçonnage de trois jours à quatre heures. […]

Article © usinenouvelle.com – Publié le 18/10/2018

Photo © usinenouvelle.com