Dans un paysage industriel où la disponibilité des équipements conditionne directement la rentabilité, la gestion de l’obsolescence électronique s’impose comme un défi majeur pour les responsables maintenance. Face à des cycles de vie produits de plus en plus courts et des chaînes d’approvisionnement complexifiées, une nouvelle génération de solutions émergent pour transformer la maintenance corrective en stratégie d’anticipation. C’est précisément le pari qu’a relevé Infénix, une plateforme française qui ambitionne de révolutionner la gestion préventive des parcs d’équipements industriels.

Loin des approches traditionnelles basées sur des calendriers figés ou des interventions réactives, Infénix propose une méthodologie radicalement différente : surveiller en temps réel le cycle de vie de plus de deux millions de références d’équipements électroniques issus des grandes marques industrielles. Cette veille permanente permet aux industriels de recevoir des alertes personnalisées dès qu’un changement d’état survient, qu’il s’agisse d’une annonce d’obsolescence, d’une modification de disponibilité ou d’une évolution des délais d’approvisionnement.

Une approche multicritères de l’analyse des risques

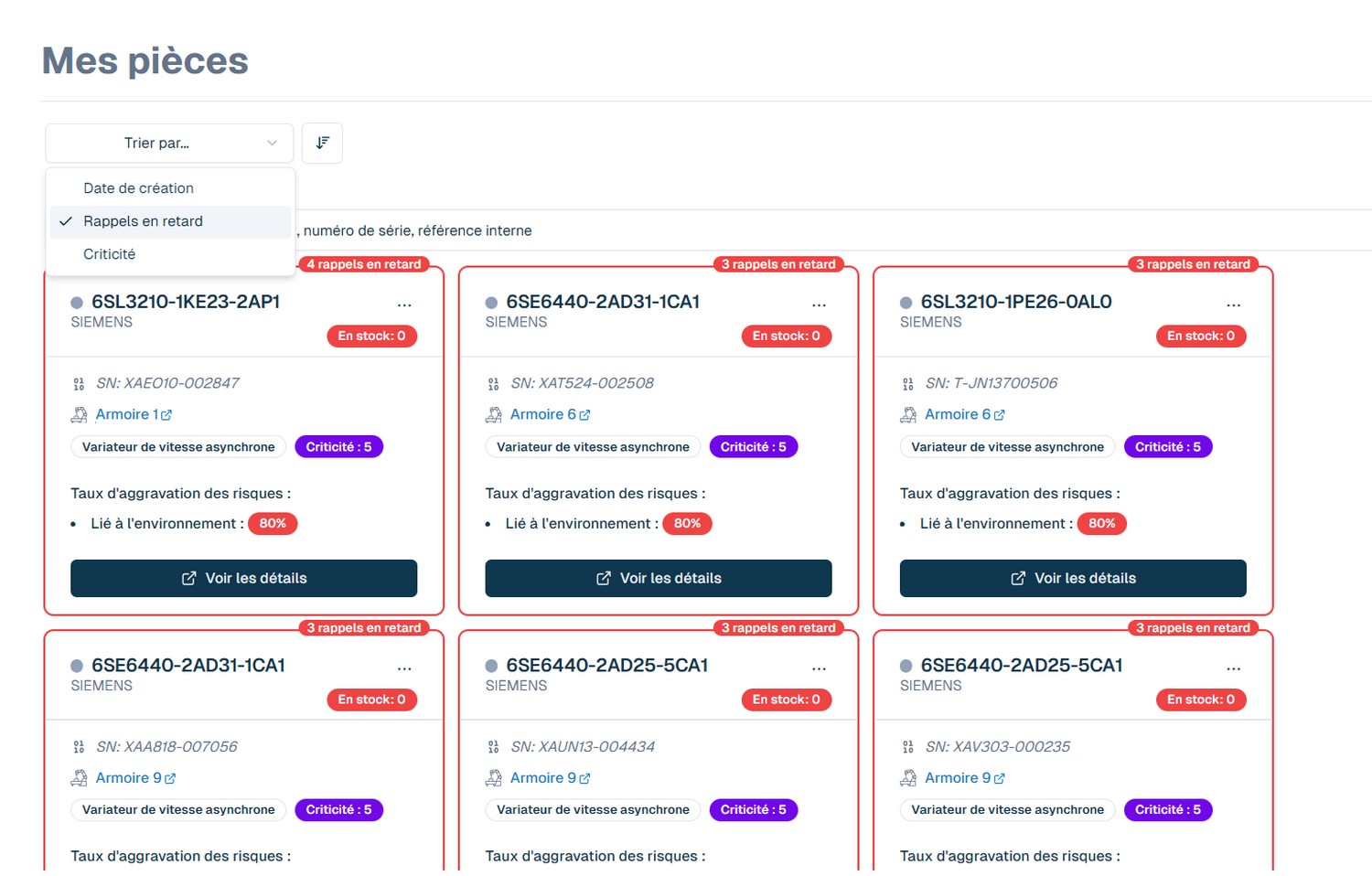

Au cœur de la proposition de valeur d’Infénix se trouve un moteur d’analyse sophistiqué qui évalue les risques de défaillance selon plusieurs dimensions complémentaires. La plateforme ne se contente pas d’inventorier les équipements : elle croise les données relatives à leur environnement d’exploitation, les compétences disponibles en interne pour leur maintenance, et les caractéristiques intrinsèques du matériel utilisé. Cette approche holistique permet d’identifier des vulnérabilités qui échapperaient à une analyse purement technique ou temporelle.

L’originalité de cette méthode réside dans sa capacité à contextualiser chaque équipement au sein de son écosystème opérationnel. Un variateur de fréquence installé dans un environnement poussiéreux ne présentera pas les mêmes facteurs de risque que le même modèle opérant dans une salle climatisée. De même, la criticité d’un automate programmable sera évaluée différemment selon qu’il contrôle une ligne de production principale ou un système auxiliaire. Cette granularité d’analyse constitue un avantage décisif pour prioriser les actions de maintenance en fonction de leur impact réel sur la continuité opérationnelle.

Des recommandations actionnables et personnalisées

La valeur d’une solution de maintenance prédictive ne réside pas uniquement dans sa capacité à détecter les risques, mais surtout dans la pertinence des actions qu’elle préconise. Infénix se distingue sur ce point en générant des recommandations spécifiques pour chaque catégorie d’équipement référencé. Qu’il s’agisse d’opérations de maintenance préventive à planifier, de programmes automates à sauvegarder en priorité, de pièces de rechange à approvisionner ou de projets de rétrofit à anticiper, chaque préconisation est contextualisée et hiérarchisée selon l’urgence et l’impact potentiel.

Cette dimension prescriptive transforme radicalement le quotidien des équipes maintenance. Plutôt que de se perdre dans des tableaux Excel complexes ou des systèmes de GMAO surchargés, les responsables accèdent à un tableau de bord synthétique qui concentre l’essentiel : quels équipements nécessitent une attention immédiate, quelles actions engager, et selon quelle chronologie. La plateforme va jusqu’à faciliter les demandes de devis pour les pièces d’occasion disponibles, réduisant ainsi les délais entre la détection d’un besoin et son traitement effectif.

Une base de données industrielle exhaustive

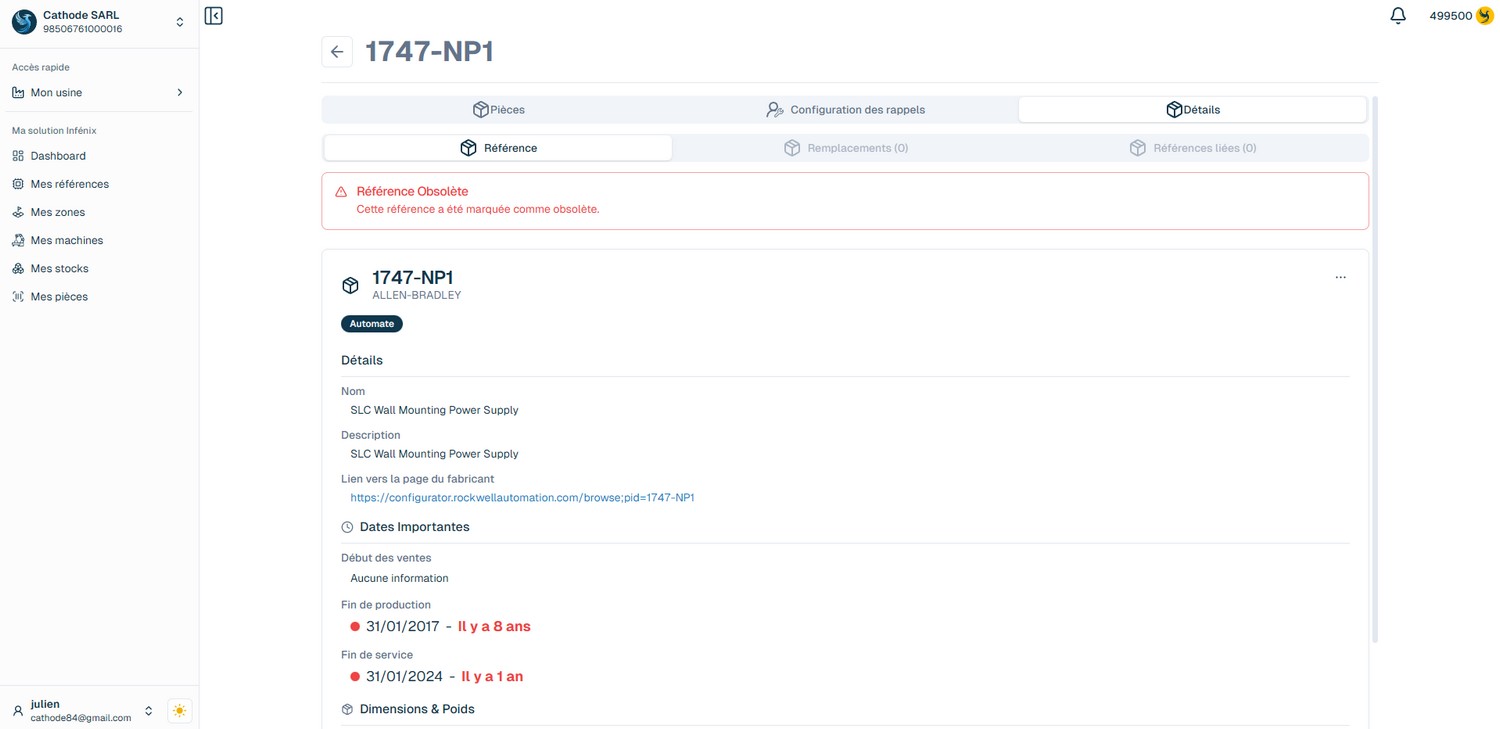

L’efficacité d’Infénix repose sur un socle informationnel particulièrement riche : plus de deux millions de références d’équipements électroniques industriels sont suivies en continu. Cette couverture étendue englobe les principales marques du secteur, des automates Siemens aux variateurs ABB, en passant par les systèmes de supervision Schneider Electric ou les interfaces homme-machine Rockwell. Pour chaque référence, la plateforme agrège des informations techniques détaillées – dimensions, poids, spécifications –, des données de disponibilité actualisées, et surtout, le statut précis dans le cycle de vie produit.

Cette profondeur d’information s’avère cruciale dans un contexte où les fabricants communiquent de manière hétérogène sur l’obsolescence de leurs produits. Certains annoncent une fin de commercialisation plusieurs années à l’avance, d’autres réduisent silencieusement leur production jusqu’à épuisement des stocks. Infénix centralise et normalise ces informations disparates, permettant aux industriels de bénéficier d’une vision unifiée quel que soit le fournisseur. La plateforme intègre également les préconisations officielles des fabricants concernant les produits de substitution, facilitant ainsi la planification des migrations technologiques.

Un déploiement pensé pour l’opérationnel

L’un des freins majeurs à l’adoption de nouvelles solutions logicielles en milieu industriel réside dans la complexité perçue de leur mise en œuvre. Infénix a manifestement intégré cette contrainte dans sa conception, proposant un processus d’implémentation en quatre étapes clairement définies. Tout commence par l’établissement d’une liste exhaustive des équipements, soit fournie directement par le client, soit relevée sur site par les équipes Infénix lors d’un audit technique. Cette première phase, souvent chronophage dans les approches classiques, est ici rationalisée grâce à des outils d’importation adaptés aux différents formats de données existants.

Une fois les données intégrées, l’utilisateur organise son parc en créant des machines virtuelles, définit leur niveau de criticité respectif, et importe ses listes d’équipements associés. Cette structuration hiérarchique reflète l’organisation réelle de l’installation industrielle, permettant une navigation intuitive et une analyse des risques contextualisée. Dès cette étape franchie, la plateforme commence à générer ses premières préconisations, offrant un retour sur investissement quasi-immédiat. Le système de crédits, bien que nécessaire pour activer le suivi du cycle de vie des références, garantit une maîtrise des coûts proportionnelle à l’utilisation effective de la solution.

Un modèle économique adapté aux différentes tailles d’entreprise

Conscients que les besoins varient considérablement selon la taille et la complexité des installations, les concepteurs d’Infénix ont élaboré une grille tarifaire progressive. Les offres s’échelonnent de l’abonnement Alpha, destiné aux sites uniques pour moins de 240 euros HT par an, jusqu’au forfait Deka permettant de gérer dix sites industriels pour environ 840 euros HT annuels. Chaque formule inclut l’accès à l’ensemble des fonctionnalités de la plateforme ainsi qu’un crédit initial de 1000 points la première année, suffisant pour suivre une dizaine de références pendant un an.

Cette approche par abonnement présente l’avantage de la prévisibilité budgétaire, un critère déterminant pour les services maintenance souvent contraints dans leurs dépenses opérationnelles. Le système de crédits additionnels permet ensuite d’ajuster finement l’étendue du monitoring en fonction des priorités identifiées. Il devient ainsi possible de concentrer la surveillance sur les équipements les plus critiques ou ceux approchant de leur fin de vie prévisible, optimisant ainsi le rapport coût-efficacité de la solution. Cette flexibilité constitue un atout majeur face aux solutions de GMAO traditionnelles, souvent rigides et surdimensionnées pour les besoins réels.

L’intégration dans l’écosystème maintenance existant

Une solution de veille technologique, aussi performante soit-elle, ne peut déployer pleinement son potentiel que si elle s’intègre harmonieusement aux processus et outils déjà en place. Infénix adopte sur ce point une philosophie d’ouverture, se positionnant comme une couche d’intelligence complémentaire plutôt qu’un système cherchant à remplacer l’existant. La plateforme génère des recommandations qui peuvent alimenter directement les plannings de maintenance établis dans les GMAO conventionnelles, sans imposer de rupture dans les habitudes de travail des équipes techniques.

Cette capacité d’insertion dans un environnement logiciel hétérogène s’avère particulièrement précieuse dans les groupes industriels multi-sites, où différentes usines peuvent avoir adopté des systèmes de gestion distincts. Plutôt que d’imposer une standardisation coûteuse et perturbatrice, Infénix offre une couche analytique transverse qui enrichit chaque système local sans le bouleverser. Les alertes d’obsolescence, les recommandations d’approvisionnement et les analyses de risques viennent compléter les données opérationnelles existantes, créant ainsi une vision augmentée de la santé du parc d’équipements.

Vers une maintenance véritablement prédictive

L’émergence de plateformes comme Infénix marque une étape significative dans l’évolution des pratiques de maintenance industrielle. En déplaçant le curseur de la réaction vers l’anticipation, ces solutions permettent de transformer un centre de coûts en levier d’optimisation stratégique. Les économies générées ne se limitent pas à la réduction des arrêts non planifiés : elles englobent également l’optimisation des stocks de pièces de rechange, la négociation proactive avec les fournisseurs, et la planification sereine des migrations technologiques sur plusieurs années.

Au-delà de ses bénéfices opérationnels immédiats, la démarche portée par Infénix s’inscrit pleinement dans la dynamique de l’industrie 4.0. En s’appuyant sur des données massives, des algorithmes d’analyse multicritères et une interface utilisateur moderne, la plateforme illustre comment la transformation numérique peut réellement servir les métiers traditionnels de l’industrie. Pour les responsables maintenance qui cherchent à concilier contraintes budgétaires, exigences de disponibilité et anticipation des obsolescences, cette nouvelle génération d’outils ouvre des perspectives concrètes et mesurables. Le passage d’une maintenance subie à une maintenance maîtrisée n’est plus une vision lointaine, mais une réalité accessible dès aujourd’hui.