Dans un secteur logistique où chaque seconde compte et où la fiabilité des systèmes automatisés détermine directement la rentabilité, Cognex Corporation vient de franchir une étape décisive. Le leader mondial de la vision industrielle dévoile son portefeuille Solutions Experience (SLX), une gamme d’appareils pensés pour démocratiser l’accès aux technologies avancées tout en simplifiant radicalement leur déploiement. Cette annonce, faite en octobre 2025 depuis le siège de Natick dans le Massachusetts, marque un tournant stratégique pour l’entreprise cotée au NASDAQ, qui propose désormais des solutions sectorielles clés en main plutôt que des composants à assembler.

Ce qui distingue fondamentalement cette nouvelle approche, c’est sa philosophie d’accessibilité. Alors que les systèmes de vision industrielle traditionnels nécessitent généralement l’intervention d’intégrateurs spécialisés et des semaines de configuration, les dispositifs SLX promettent un déploiement en quelques minutes par du personnel non technique. Cette démocratisation technologique répond à un enjeu majeur pour les centres de distribution et les plateformes logistiques qui cherchent à automatiser leurs processus sans mobiliser des ressources techniques considérables ni supporter des coûts de formation prohibitifs.

L’intelligence artificielle au service de la détection universelle

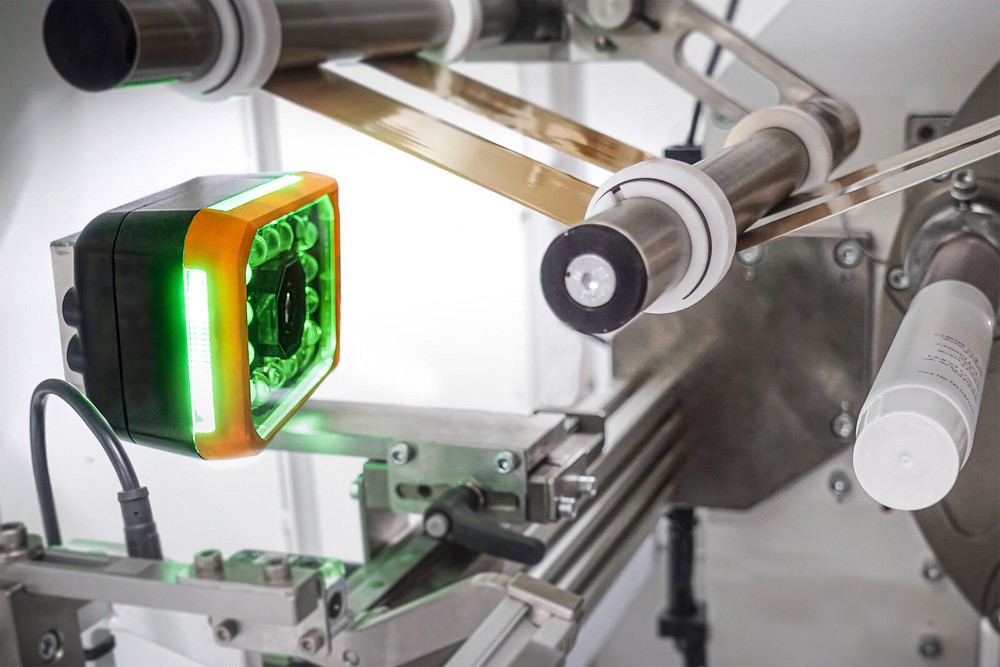

Le cœur technologique du portefeuille SLX repose sur une décennie d’innovation en matière d’intelligence artificielle appliquée à la vision industrielle. Cette expertise accumulée se concrétise dans la capacité des appareils à détecter de manière fiable les articles quelle que soit leur nature, leur orientation ou leur conditionnement. Dans un environnement logistique réel, cette polyvalence s’avère cruciale : un même système doit identifier aussi bien des cartons standardisés que des colis déformés, des emballages transparents que des surfaces réfléchissantes, des articles isolés que des palettes surchargées.

L’algorithme de détection assistée par IA développé par Cognex s’adapte automatiquement à cette diversité sans nécessiter de reconfiguration manuelle. Cette intelligence embarquée analyse en temps réel les caractéristiques visuelles de chaque objet et ajuste ses paramètres de reconnaissance pour maintenir un taux de détection optimal. Pour les exploitants, cette capacité d’adaptation se traduit par une réduction drastique des faux positifs et des articles non détectés, deux problématiques qui génèrent traditionnellement des goulots d’étranglement opérationnels et nécessitent des interventions manuelles coûteuses.

Une interface Web qui bouleverse les codes du déploiement industriel

L’innovation la plus disruptive du système SLX réside peut-être dans son interface utilisateur guidée, accessible via un simple navigateur Web. Cette approche rompt avec les logiciels propriétaires traditionnels qui nécessitent installation, licences multiples et formations spécialisées. Ici, un opérateur peut configurer un nouvel appareil depuis n’importe quel terminal connecté, en suivant un processus pas à pas qui le guide à travers les paramètres essentiels. Cette uniformité de l’expérience utilisateur entre tous les dispositifs de la gamme réduit considérablement la courbe d’apprentissage et permet une montée en compétence rapide des équipes.

Les outils de vision IA intégrés à cette interface Web simplifient également la phase de calibration, traditionnellement chronophage. Au lieu de définir manuellement des zones de détection et des seuils de sensibilité à travers des dizaines de paramètres techniques, l’utilisateur définit simplement ses objectifs opérationnels et laisse l’IA proposer une configuration optimale. Cette approche orientée résultat plutôt que paramétrage technique abaisse significativement la barrière à l’entrée et permet à des installations de taille moyenne d’accéder à des technologies auparavant réservées aux grands groupes logistiques disposant de départements techniques dédiés.

La double fonction : un argument économique imparable

Chaque appareil du portefeuille logistique SLX intègre simultanément deux capacités critiques : la lecture avancée de codes-barres et la détection d’articles assistée par IA. Cette convergence fonctionnelle représente une rupture architecturale majeure par rapport aux systèmes traditionnels qui nécessitent des équipements distincts pour chaque tâche. Dans une installation logistique type, cette consolidation se traduit par une réduction du nombre d’appareils à déployer, installer, calibrer et maintenir, avec un impact direct sur le coût total de possession.

Au-delà de l’économie matérielle, cette approche bifoncionnelle simplifie également l’architecture réseau et réduit la complexité de l’intégration système. Un seul flux de données remplace deux flux distincts, un seul point de connexion remplace deux interfaces, une seule source de diagnostics remplace deux systèmes de monitoring. Pour les équipes de maintenance, cette simplification se traduit par moins de points de défaillance potentiels et des interventions correctives plus rapides. L’impact sur l’efficacité opérationnelle des équipements, ce fameux OEE que tout responsable logistique cherche à maximiser, s’en trouve mécaniquement amélioré.

Gestion multi-appareils : penser l’échelle dès la conception

Pour les grandes installations qui déploient des dizaines ou des centaines de systèmes de vision, la gestion du parc d’appareils constitue traditionnellement un casse-tête logistique. Les mises à jour de firmware nécessitent généralement l’intervention sur site appareil par appareil, avec téléchargement préalable des fichiers, installation d’outils logiciels spécifiques et exécution manuelle de la procédure. Ce processus chronophage mobilise des ressources techniques pendant des journées entières et expose l’installation à des risques d’incohérence de versions entre équipements.

Les appareils SLX résolvent cette problématique en intégrant nativement des fonctionnalités de gestion collective. Les déploiements de masse et les mises à jour de micrologiciel peuvent être orchestrés directement depuis l’interface de n’importe quel appareil du réseau, sans nécessiter de logiciel tiers ni d’intervention physique sur chaque équipement. Cette approche distribuée transforme une opération qui prenait auparavant des jours en une tâche réalisable en quelques heures, tout en garantissant l’homogénéité du parc et la traçabilité des versions déployées. Pour les décideurs, cette capacité se traduit par une réduction significative des coûts opérationnels récurrents et une agilité accrue dans l’adoption de nouvelles fonctionnalités.

Trois appareils, trois applications critiques

SLX-280D : la précision au service du tri automatisé

Le SLX-280D cible spécifiquement les applications de routage par zone et d’inspection des bacs, deux opérations fondamentales dans les centres de tri modernes. Sa capacité à maintenir une lecture fiable et constante des codes-barres, même sur des surfaces dégradées ou partiellement occultées, en fait un outil idéal pour les environnements où les colis circulent à haute vitesse sur des convoyeurs. Dans les systèmes de routage par zone, où une erreur de lecture peut entraîner l’acheminement d’un colis vers la mauvaise destination et générer des coûts de réexpédition considérables, cette fiabilité constitue un argument déterminant.

SLX-290 : la polyvalence haute performance

Positionné comme le dispositif le plus polyvalent de la gamme, le SLX-290 combine détection, classification et lecture haute performance de codes-barres dans un seul boîtier compact. Cette convergence fonctionnelle le rend particulièrement adapté aux applications de contrôle qualité où plusieurs vérifications doivent être effectuées simultanément sur chaque article. Sa capacité de classification, alimentée par l’IA, permet de catégoriser automatiquement les colis selon leurs caractéristiques physiques, un prérequis pour optimiser les stratégies de palettisation et de chargement des véhicules de livraison.

SLX-3816 : couvrir les grandes surfaces avec précision

Le SLX-3816 s’attaque à un défi technique particulièrement exigeant : la détection côte à côte haute résolution et la lecture de codes-barres sur des surfaces étendues. Cette capacité s’avère essentielle pour les applications de cubisage, où l’objectif est de mesurer précisément les dimensions de colis de toutes tailles circulant sur un convoyeur large. L’appareil peut traiter simultanément plusieurs articles côte à côte, même lorsqu’ils se touchent, grâce à ses algorithmes de segmentation avancés. Cette performance permet d’optimiser les cadences de traitement sans sacrifier la précision, un équilibre critique dans les opérations logistiques à fort volume.

Un retour d’expérience qui valide l’approche

Le témoignage de Jay Fisher, responsable des systèmes d’exploitation chez Purolator, illustre parfaitement la valeur ajoutée du système SLX dans un contexte opérationnel réel. Son retour d’expérience met en lumière deux aspects critiques : la fluidité de l’intégration avec les systèmes existants et la facilité de déploiement à grande échelle sur un réseau de terminaux. Pour un acteur logistique de l’envergure de Purolator, ces facteurs déterminent directement la viabilité d’un investissement technologique. La capacité à déployer rapidement sans perturber les opérations en cours constitue souvent un critère de décision plus important que les performances brutes des équipements.

Cette validation terrain par un utilisateur majeur envoie un signal fort au marché et démontre que l’approche de Cognex répond à une demande réelle du secteur. Dans un contexte où les promesses marketing autour de l’IA se multiplient sans toujours se concrétiser en bénéfices opérationnels mesurables, ce type de retour d’expérience factuel constitue un gage de crédibilité essentiel pour convaincre les décideurs logistiques d’adopter ces nouvelles solutions.

Impact sectoriel et perspectives d’évolution

Le lancement du portefeuille SLX s’inscrit dans une dynamique plus large de démocratisation de l’automatisation logistique. Pendant des années, les technologies avancées de vision industrielle sont restées l’apanage des grands groupes disposant des ressources financières et techniques nécessaires pour les déployer. En abaissant drastiquement les barrières à l’entrée, Cognex ouvre ces technologies à un segment beaucoup plus large d’acteurs logistiques, incluant les centres de distribution régionaux et les opérateurs de taille moyenne qui constituent l’épine dorsale de nombreuses chaînes d’approvisionnement.

Cette démocratisation devrait accélérer l’adoption de l’automatisation dans le secteur logistique et contribuer à améliorer la productivité globale de l’industrie. Elle répond également à un enjeu de ressources humaines critique : dans un contexte de pénurie de main-d’œuvre qualifiée et de turnover élevé dans les métiers de la logistique, des systèmes capables de fonctionner avec un minimum de supervision technique deviennent un avantage concurrentiel majeur. La capacité à former rapidement de nouveaux opérateurs et à maintenir des opérations efficaces malgré les rotations de personnel représente une valeur économique considérable.

À plus long terme, l’approche Solutions Experience inaugurée avec cette gamme logistique préfigure probablement une évolution stratégique de Cognex vers des offres sectorielles clés en main. L’entreprise annonce d’ailleurs que le portefeuille SLX a vocation à s’étendre à d’autres secteurs industriels, avec des déclinaisons adaptées aux spécificités de chaque domaine. Cette orientation pourrait redéfinir le positionnement de l’entreprise, qui évoluerait ainsi d’un rôle de fournisseur de composants technologiques vers celui de partenaire solutions capable d’adresser directement les défis opérationnels spécifiques de chaque industrie. Un changement de paradigme qui pourrait bien redessiner les contours du marché de la vision industrielle dans les années à venir.