Les accidents impliquant des engins de chantier et des machines mobiles constituent l’une des principales préoccupations sécuritaires du secteur industriel. Entre visibilité réduite, angles morts persistants et environnements de travail imprévisibles, les opérateurs de chargeurs, engins agricoles et chariots industriels font face à des défis quotidiens qui mettent en jeu la sécurité des équipes au sol. C’est précisément pour répondre à cette problématique que SICK dévoile le Visionary AI-Assist, une solution de détection intelligente qui combine vision stéréoscopique 3D et intelligence artificielle embarquée. Cette innovation marque un tournant dans la prévention des collisions en extérieur, offrant aux industriels une alternative performante aux systèmes traditionnels souvent limités par les conditions environnementales.

Une architecture tout-en-un pensée pour l’autonomie opérationnelle

Le Visionary AI-Assist se distingue par son approche intégrée qui concentre l’ensemble de la chaîne de traitement dans un dispositif unique. Contrairement aux solutions nécessitant une infrastructure complexe avec capteurs multiples, contrôleurs dédiés et connexion cloud, le système de SICK réunit acquisition d’images, traitement des données et activation des sorties au sein d’un seul appareil. Cette conception autonome simplifie radicalement le déploiement et réduit les points de défaillance potentiels, deux critères essentiels pour les équipements mobiles exposés à des contraintes d’exploitation intenses.

Au cœur du dispositif se trouve la caméra stéréo Visionary-B Two, qui exploite le principe de la stéréoscopie pour générer des nuages de points 3D à partir d’images bidimensionnelles. Cette technologie permet une modélisation précise de l’environnement immédiat de la machine, offrant une perception spatiale que les capteurs 2D classiques ne peuvent égaler. Le logiciel AI-Assist vient ensuite enrichir ces données géométriques en classifiant intelligemment les éléments détectés, distinguant notamment les personnes des objets inertes grâce à des algorithmes d’apprentissage profond.

Une détection intelligente qui s’adapte aux réalités du terrain

L’intelligence artificielle intégrée constitue le véritable atout différenciant du Visionary AI-Assist. Dans les environnements industriels extérieurs, les systèmes de détection conventionnels génèrent fréquemment de fausses alarmes déclenchées par des variations d’éclairage, des ombres portées ou des éléments mobiles sans danger. Ces alertes intempestives conduisent inévitablement à une désensibilisation des opérateurs qui finissent par ignorer les avertissements, créant paradoxalement une situation moins sûre qu’en l’absence de système.

Le traitement par IA du Visionary AI-Assist résout cette problématique en analysant simultanément les informations 2D et 3D pour distinguer avec fiabilité les personnes des autres éléments présents dans la scène. Le système évalue en temps réel la distance entre les individus détectés et la machine, permettant d’émettre des avertissements gradués en fonction du niveau de danger. Cette approche contextuelle transforme la surveillance passive en assistance active à la conduite, où chaque alerte correspond effectivement à une situation nécessitant l’attention de l’opérateur.

Configuration flexible pour des applications diversifiées

La versatilité du Visionary AI-Assist se manifeste dès sa configuration optique. Deux champs de vision sont proposés selon les besoins applicatifs : un format large de 130° x 105° offrant une portée maximale de 16 mètres, idéal pour la surveillance rapprochée de zones de manœuvre étendues, et un format resserré de 90° x 60° permettant une détection jusqu’à 37 mètres, particulièrement adapté aux engins circulant à vitesse plus élevée. Cette modularité optique s’accompagne d’une configurabilité logicielle qui autorise la définition de zones de détection sur mesure, adaptées aux spécificités géométriques de chaque machine et aux contraintes de son environnement d’exploitation.

L’interface de paramétrage basée sur navigateur web illustre la volonté de SICK de faciliter la mise en œuvre par les intégrateurs et services maintenance. Cette plateforme indépendante du système d’exploitation permet une configuration intuitive sans nécessiter de logiciel propriétaire, tandis que les fonctions de visualisation en temps réel facilitent la validation du bon fonctionnement et l’ajustement des paramètres sur site. L’approche privilégie l’autonomie des utilisateurs finaux dans l’optimisation continue de leurs systèmes de sécurité.

Intégration système pensée pour l’industrie mobile

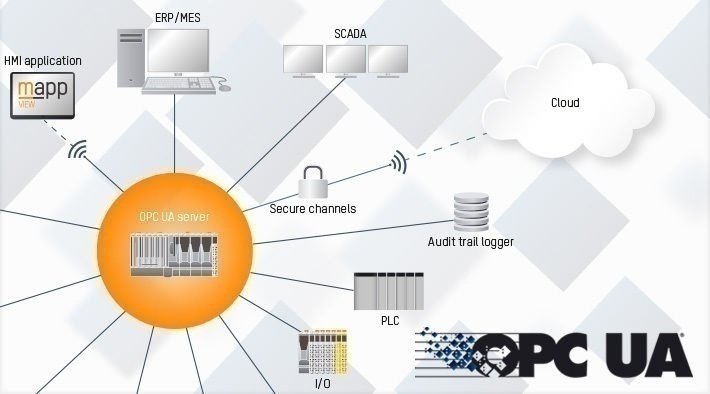

L’intégration du Visionary AI-Assist dans l’architecture de commande des machines mobiles s’appuie sur une palette complète d’interfaces standard. Les entrées et sorties tout-ou-rien permettent un raccordement direct aux systèmes d’alerte existants, déclenchant avertissements sonores ou visuels selon la logique de sécurité définie. L’interface Ethernet compatible Rest API ouvre la voie à une intégration plus poussée dans les systèmes de gestion de flottes, avec remontée d’événements et télémétrie. Le streaming vidéo via protocole RTSP offre aux opérateurs une visualisation en direct de la zone surveillée, transformant le système de détection en véritable assistance visuelle pour les manœuvres délicates.

La communication CAN conforme à la norme J1939 mérite une attention particulière, cette implémentation constituant le langage natif des engins mobiles modernes. Cette conformité garantit une interopérabilité transparente avec les bus de données véhicule, permettant au Visionary AI-Assist de dialoguer directement avec les systèmes de contrôle moteur et de gestion des équipements. Cette architecture de communication ouverte facilite tant l’intégration en première monte par les constructeurs que la modernisation de parcs existants par retrofitting.

Robustesse éprouvée pour les environnements les plus exigeants

Les spécifications techniques du Visionary AI-Assist témoignent d’une conception résolument orientée vers les contraintes du terrain. L’alimentation électrique acceptant une plage de tension de 10 à 57 volts continu couvre l’ensemble des standards véhicules, du 12V des chariots élévateurs au 48V des engins agricoles récents. La plage de température opérationnelle de -40°C à +55°C garantit un fonctionnement continu sous toutes les latitudes, des chantiers arctiques aux exploitations désertiques. Les indices de protection IP67, IP69 et IPx9K attestent d’une étanchéité totale face aux projections d’eau haute pression et aux immersions temporaires, conditions courantes lors des opérations de lavage des machines.

La conformité aux normes de compatibilité électromagnétique sectorielles représente un gage de fiabilité essentiel. Les certifications selon EN ISO 14982 pour l’agriculture et la sylviculture, EN 13766 pour les engins mobiles de chantier, et EN 12895 pour les chariots industriels confirment que le système résiste aux environnements électriques parasités typiques de ces applications. Les essais de résistance aux vibrations et aux chocs garantissent quant à eux la durabilité mécanique du dispositif face aux sollicitations permanentes qu’impose la mobilité tout-terrain.

Écosystème d’accessoires facilitant le déploiement opérationnel

SICK accompagne le Visionary AI-Assist d’une gamme complète d’accessoires conçus pour simplifier son intégration physique sur les machines. Les kits de montage disponibles en option incluent des systèmes d’amortissement des vibrations, protégeant l’électronique sensible des chocs répétitifs inhérents aux applications mobiles. Cette attention portée à la fixation mécanique s’avère déterminante pour la longévité du système et la stabilité de la calibration optique dans le temps. Les câbles électriques et Ethernet préconisés assurent simultanément l’alimentation et la connectivité tout en résistant aux contraintes mécaniques et chimiques des environnements industriels.

Le capot de protection optionnel mérite une mention particulière pour les applications où la caméra se trouve exposée aux intempéries directes. Ce composant protège les optiques contre l’encrassement par la poussière, les dépôts de boue et l’éblouissement solaire, trois facteurs susceptibles de dégrader progressivement la qualité de détection. Cette approche système complète, où chaque accessoire répond à une problématique d’exploitation réelle, distingue une solution industrialisée mature d’un simple prototype technologique.

Vers une nouvelle génération de machines conscientes de leur environnement

L’arrivée du Visionary AI-Assist sur le marché des systèmes de sécurité pour engins mobiles illustre une évolution significative des attentes industrielles. Au-delà de la simple détection d’obstacles, les exploitants recherchent désormais des solutions capables de contextualiser les informations captées pour ne déclencher que des alertes pertinentes et actionnables. Cette intelligence situationnelle, rendue possible par la convergence de la vision 3D et de l’apprentissage machine embarqué, préfigure une nouvelle génération de machines véritablement conscientes de leur environnement immédiat et des risques qu’il recèle.

La stratégie de SICK consistant à proposer une solution autonome, ne nécessitant ni infrastructure cloud ni puissance de calcul externe, répond aux contraintes opérationnelles des secteurs visés. Les chantiers, exploitations agricoles et entrepôts logistiques ne disposent pas toujours d’une connectivité réseau fiable, et la latence inhérente au traitement déporté s’avère incompatible avec les exigences temps réel de la prévention des collisions. L’intelligence embarquée devient ainsi non pas un choix technologique parmi d’autres, mais une nécessité dictée par les réalités du terrain.

À mesure que les réglementations en matière de sécurité des équipements mobiles se renforcent et que la responsabilité des exploitants s’accroît, les systèmes de détection intelligents comme le Visionary AI-Assist devraient progressivement s’imposer comme standards de l’industrie. Cette normalisation pourrait catalyser une réduction significative des accidents impliquant des interactions dangereuses entre machines et opérateurs au sol, transformant un investissement technologique en bénéfice humain tangible. L’innovation de SICK témoigne ainsi d’une maturité croissante des technologies d’assistance, où la sophistication technique se met au service d’objectifs de sécurité fondamentaux et universels.