Un centre logistique de 70 000m²

La multinationale allemande Würth leader sur le marché de la vente directe de produits de fixation et de montage a agrandi ses installations de La Rioja en Espagne. Ce centre logistique de 70 000 mètres carrés a été conçu pour approvisionner tout le territoire national en produits. Mecalux a mis en œuvre ce projet clé en main en mettant en place de nombreuses solutions répondant aux besoins croissants de Würth. Son avantage le plus significatif : sa capacité à stocker 15 000 palettes sur une surface de seulement 3 500 m². Il se compose d’un entrepôt de stockage intermédiaire et d’un entrepôt de 26 mètres de haut et de 115 mètres de long doté de 5 transtockeurs.

Son fonctionnement

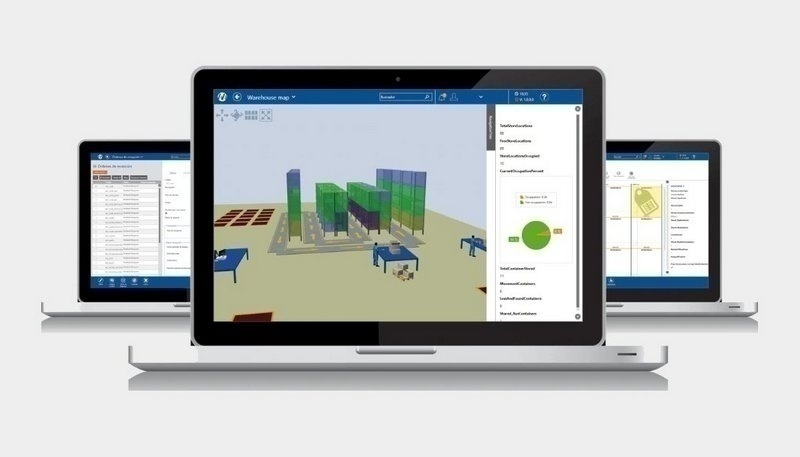

Tout d’abord, les réceptions et les expéditions de la marchandise sont effectuées à l’étage inférieur sur les 12 quais de chargement. À ce niveau, circule des convoyeurs comprenant 3 voies d’entrée de produits et 2 voies de sortie. L’une de ses lignes d’entrée dispose d’un système automatique de pose de palettes. Les convoyeurs transportent la marchandise au contrôle de gabarit afin de vérifier l’état et le poids de la palette. À cet endroit, un scanner transmet les informations relatives à la palette directement au logiciel EASY WMS. Ensuite, il ne reste plus qu’à valider l’entrée de la marchandise dans l’entrepôt.

Une fois ce contrôle passé, la palette monte au moyen d’un élévateur à l’étage supérieur pour entrer dans l’entrepôt. Ces entrées s’effectuent par le biais d’un circuit de monorail électrique qui conduit les palettes à l’intérieur de l’entrepôt. Il garantit un flux important de palettes de l’ordre de 300/heure, soit 150 d’entrée et 150 de sortie. Différents convoyeurs permettent de réaliser la sortie des palettes jusqu’à un élévateur. Pour terminer, elles sont descendues dans la zone d’expédition située au niveau inférieur.

Une traçabilité performante

Juste devant les convoyeurs se trouvent deux postes de « picking » pour les produits à faible et moyenne rotation. De bras pneumatiques équipent ces deux postes dans le but de faciliter le travail de l’opérateur. En effet, la manipulation de certains de ces produits peut s’avérer difficile sans équipement. Le système fournit à l’opérateur la possibilité de préparer plusieurs commandes simultanément. Une fois, le produit sélectionné la palette retourne à l’entrepôt automatisé.

Le logiciel EASY WMS de Mecalux assure le contrôle de tout le système. Ce logiciel travaille en permanence avec le système informatique de Würth. Cette liaison constante permet d’effectuer le suivi et la gestion de toute la marchandise tout au long de son entrée, sa sortie, et son stockage. De plus, il faut noter la présence de caméras de surveillances dans l’ensemble du bâtiment. L’objectif est de pouvoir superviser l’installation grâce à un système de contrôle qui analyse les différentes zones du bâtiment.