Située à Saint-Louis dans le Missouri (États-Unis), Emerson est une société internationale de technologie et d’ingénierie. La société propose des solutions innovantes à ses clients dans le secteur industriel et le secteur des bâtiments résidentiels et commerciaux. Emerson Automation Solutions accompagne les fabricants de procédés industriels et les manufacturiers afin d’optimiser leur production, et de protéger leur personnel et l’environnement, tout en améliorant leur consommation d’énergie et leurs coûts d’exploitation. Depuis quelques jours, la technologie IO-Link est proposée sur différents matériels.

L’IO-Link

La technologie de communication IO-Link®, équipe désormais les vannes proportionnelles de régulation de pression Sentronic Plus et Sentronic LP d’ASCO Numatics™. Cette technologie, qui prépare à la maintenance prédictive, doit à termes augmenter la fiabilité de vos installations. Les diagnostics obtenus sur les vannes installées permettent la mise en oeuvre de l’industrie 4.0 et de l’Internet des objets industriels (IIoT). Ces différentes technologies contribueront à accroître la fiabilité, la disponibilité et la rentabilité de vos installations.

Les vannes Sentronic Plus et Sentronic LP, polyvalentes, contribuent à optimiser les process, quelles que soient les exigences de l’application. Les vannes de régulation de pression à commande numérique Sentronic Plus ajustent avec précision la pression, le débit, la force, la vitesse, ainsi que l’orientation angulaire et linéaire. Elles régulent la pression jusqu’à 12 bar (174 psi) et sont compatibles avec les environnements électromagnétiques, conformément à la Directive sur la compatibilité électromagnétique (CEM) 2014/30/UE. Les vannes faible consommation Sentronic LP sont particulièrement efficaces pour répondre aux exigences en matière de régulation de pression, grâce à leur faible encombrement, à leur conception modulaire simple d’utilisation et à leurs capacités logicielles avancées. Leur faible consommation (moins de 4 W) est adaptée aux applications dans lesquelles la puissance est limitée.

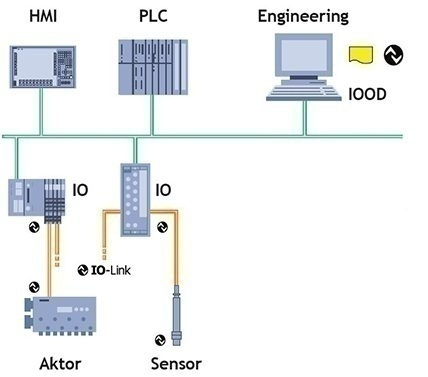

La technologie de communication IO-Link est de plus en plus utilisée dans diverses applications d’automatisation. Elle offre une interface de communication numérique peu onéreuse pour les capteurs, les actionneurs et les dispositifs de commande, via des câbles d’E/S M12 non blindés standard. Afin de simplifier la maintenance, le module IO-Link permet aux vannes Sentronic de s’identifier et de se configurer automatiquement lors de leur remplacement. Il est ainsi inutile de les reconfigurer par l’intermédiaire d’un ordinateur portable. Grâce à la technologie IO-Link, il est en outre possible de modifier les paramètres des vannes Sentronic directement avec l’API, sans logiciel d’acquisition de données, ce qui simplifie leur utilisation.

Selon Harald Steinle, responsable de l’ingénierie pour les produits proportionnels chez Emerson Automation Solutions, « Emerson joue, grâce à ses innovations, un rôle moteur dans la mise en oeuvre des stratégies et technologies d’IIoT, et facilite la transformation numérique de ses clients dans un grand nombre de secteurs. L’intégration d’IO-Link aux vannes Sentronic Plus et Sentronic LP est très avantageuse pour les utilisateurs. Non seulement les vannes sont plus faciles à contrôler et à utiliser, mais cette technologie prépare également les utilisateurs à l’intégration future des applications d’IIoT, qui améliorera la fiabilité et la disponibilité de leurs installations. »

Pour plus de choix, la nouvelle interface IO-Link est compatible avec toute la gamme de vannes Sentronic LP série 617, ainsi qu’avec les vannes Sentronic Plus série 614 DN3 et DN6. Ces vannes contribuent à optimiser les process dans des applications telles que les remplisseuses utilisées dans l’agroalimentaire ou la fabrication de cosmétiques, les machines d’assemblage, les convoyeurs et les bras robotisés.