Siemens vient de présenter la nouvelle version (8.3) de la série de modules logiques Logo!. Celle-ci sera disponible à partir de l’automne 2020 et proposera une connexion directe au Cloud. Le logiciel Logo! Soft Comfort recevra également une mise à jour fonctionnelle pour permettre la configuration des nouveaux appareils.

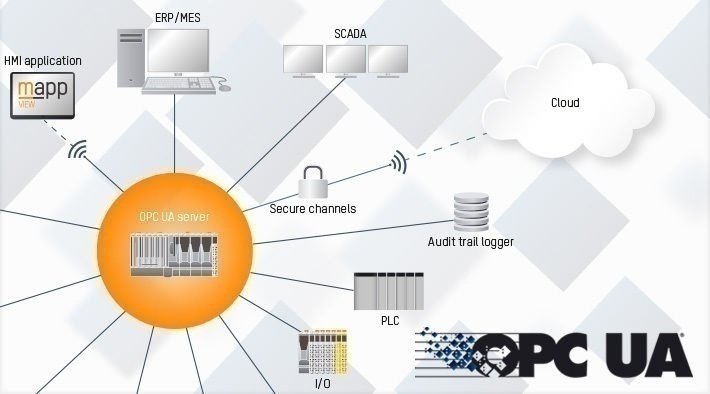

Avec la version 8.3, il sera donc maintenant possible d’activer et de configurer une connexion directe à un Cloud. De plus, le nouvel éditeur web gratuit Logo permettra de créer un site web et des tableaux de bord définis par l’utilisateur. Les utilisateurs pourront également concevoir leurs projets d’automatisation et les exploiter à partir du Cloud via un smartphone, une tablette ou un PC. L’hébergement du serveur web pourra être directement réalisé dans le Cloud. Siemens précise également que le transfert de données Automate-Cloud sera sécurisé dans les deux sens (En lecture et en écriture), via le protocole TLS.

Dans un premier temps, le Logo! 8.3 permettra uniquement de se connecter au service d’Amazon Web Services (AWS). L’arrivée prochaine d’autres connexions est à signaler. Notamment avec MindSphere, le système d’exploitation ouvert IoT de Siemens basé sur le Cloud, et Alibaba.

Grâce aux multiples options d’interfaçage telles que le Modbus TCP/IP, le bus Konnex (KNX) et l’Ethernet, le Logo! v8.3 pourra également servir de passerelle vers le Cloud pour les systèmes existants. De cette manière, toutes les données des petits projets d’automatisation pourront être disponibles à distance. L’accumulation de toutes ces données offre de nouvelles possibilités aux utilisateurs : Évaluer les données énergétiques, effectuer une maintenance prédictive,…