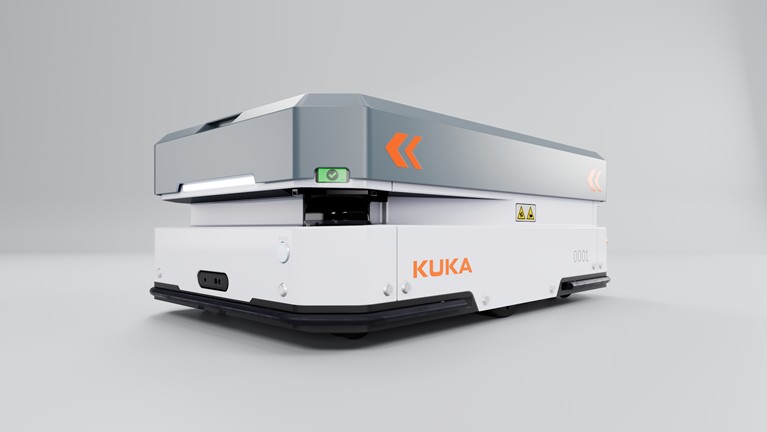

L’automatisation industrielle franchit un nouveau cap avec l’arrivée du KMP 250P, la dernière innovation de KUKA dans le domaine des robots mobiles autonomes (AMR). Cette plateforme mobile, capable de transporter jusqu’à 250 kilogrammes, s’inscrit dans une stratégie de diversification du portefeuille AMR du constructeur allemand, offrant aux industriels une solution intermédiaire entre agilité et capacité de charge. Avec cette nouveauté, KUKA confirme son positionnement sur le marché en pleine expansion de la logistique autonome, répondant aux besoins croissants de flexibilité des chaînes de production modernes.

Une approche modulaire au service de la compatibilité

Le KMP 250P s’intègre harmonieusement dans l’écosystème AMR existant de KUKA, une caractéristique qui constitue l’un de ses principaux atouts concurrentiels. La compatibilité totale avec les plateformes KMP 600P et KMP 1500P permet aux industriels de composer des flottes hétérogènes sans complexité technique additionnelle. Cette interopérabilité s’étend aux accessoires et aux systèmes de charge, facilitant considérablement la gestion des équipements et optimisant les investissements.

La gestion unifiée s’effectue via le fleet manager KUKA.AMR Fleet, qui centralise le pilotage de l’ensemble des robots mobiles. L’interface standardisée VDA 5050 garantit une communication fluide entre les différentes plateformes, simplifiant les opérations de supervision et de maintenance. Cette approche systémique répond aux attentes des industriels qui cherchent à déployer des solutions évolutives sans rupture technologique.

Innovation technique et flexibilité opérationnelle

Le système de propulsion différentielle confère au KMP 250P une manœuvrabilité remarquable, particulièrement adaptée aux environnements industriels contraints où l’optimisation de l’espace constitue un enjeu majeur. Cette architecture technique permet des rotations sur place et des trajectoires complexes, maximisant l’efficacité des parcours même dans les zones les plus encombrées des ateliers de production.

L’autonomie énergétique bénéficie de solutions de recharge diversifiées, avec une station de charge conductive en standard et une option inductive pour les applications nécessitant une continuité opérationnelle maximale. Le nouveau module « sleep mode » étendu représente une avancée significative pour la gestion des grandes flottes, permettant une mise en veille coordonnée et une réactivation simplifiée de l’ensemble du parc robotique.

Équipements optionnels pour applications spécialisées

KUKA propose des variantes spécialisées répondant aux exigences sectorielles les plus strictes. Les versions salle blanche et ESD (Electrostatic Discharge) élargissent considérablement le champ d’application du KMP 250P, notamment dans l’électronique, la pharmaceutique ou l’aéronautique. L’unité de levage optionnelle transforme la plateforme en système de manutention vertical, multipliant les possibilités d’intégration dans les processus de production existants.

Sécurité renforcée : la protection à 360 degrés

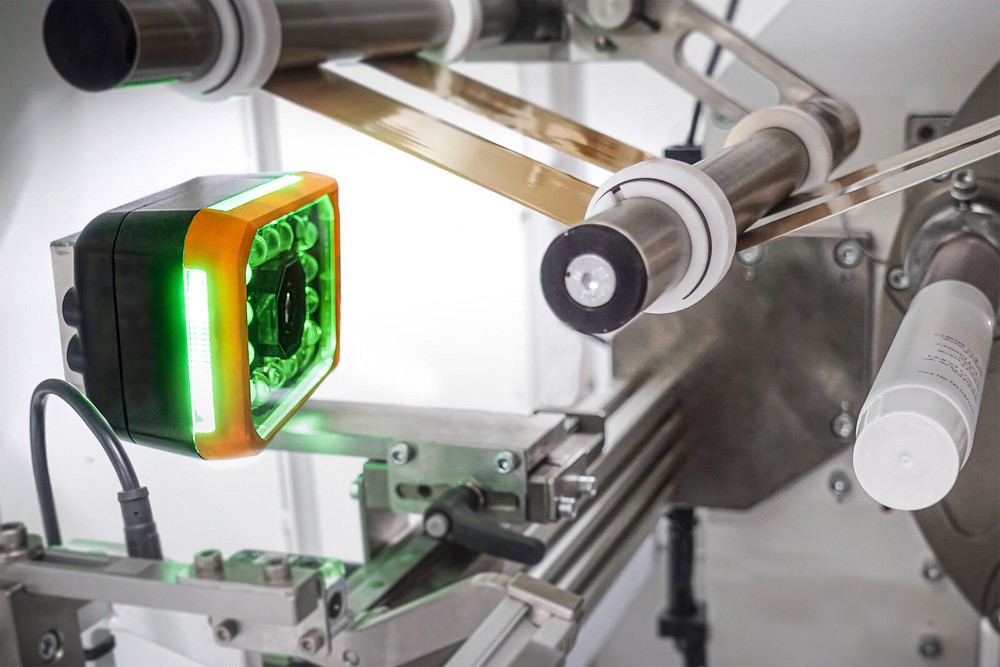

Le système de sécurité du KMP 250P illustre l’engagement de KUKA en faveur de la cohabitation homme-robot. La combinaison de deux scanners laser montés en diagonale et de caméras 3D assure une détection omnidirectionnelle des obstacles, créant un périmètre de sécurité dynamique autour de la plateforme mobile. Cette redondance technologique garantit une fiabilité maximale dans la détection d’obstacles, condition indispensable à l’acceptation des AMR dans les environnements de travail partagés.

L’intelligence embarquée permet une gestion adaptative des situations complexes : contournement automatique des obstacles lorsque l’espace disponible le permet, ou arrêt sécurisé dans le cas contraire. « Ce niveau de sécurité élevé nous tient particulièrement à cœur. Il garantit à la fois une coopération fluide entre l’humain et la robotique et le transport sécurisé des marchandises », précise Clemens Lauble, Product Manager chez KUKA. Cette approche témoigne d’une maturité technologique qui place la sécurité au cœur de la conception produit.

Perspectives d’évolution : vers la fonction tracteur

La feuille de route produit prévoit l’arrivée en 2026 de la variante KMP 250P-T, équipée d’une fonction de tractage permettant de tracter des charges jusqu’à 500 kilogrammes. Cette évolution technique transforme fondamentalement l’usage de la plateforme, qui passe d’un système de transport direct à une solution de remorquage autonome. Le robot se positionnera sous les chariots de transport existants pour les tracter, optimisant ainsi l’utilisation des équipements logistiques déjà déployés dans les usines.

Cette approche présente l’avantage de capitaliser sur les investissements existants tout en automatisant les flux logistiques. Les industriels pourront ainsi moderniser progressivement leurs opérations sans remplacement complet de leurs équipements de manutention, une stratégie particulièrement pertinente dans un contexte de transformation digitale progressive.

Impact sectoriel et positionnement concurrentiel

Le lancement du KMP 250P s’inscrit dans un marché des AMR en forte croissance, porté par les impératifs de flexibilité et d’efficacité des chaînes de production modernes. Avec une capacité de charge positionnée entre les solutions légères et les plateformes lourdes, KUKA vise le segment des applications industrielles moyennes, particulièrement développé dans l’automobile, l’électronique et la logistique.

La disponibilité commerciale prévue pour décembre 2025 place KUKA dans une dynamique de développement soutenue, répondant à la demande croissante d’automatisation flexible. Cette nouvelle plateforme renforce le portefeuille AMR du constructeur, qui couvre désormais une gamme étendue allant de 250 à 3 000 kilogrammes de charge utile. Cette couverture complète constitue un avantage concurrentiel significatif, permettant aux clients de composer des flottes homogènes techniquement tout en adaptant les capacités aux besoins spécifiques de chaque application.

L’évolution vers des solutions de transport autonome plus intelligentes et plus sûres marque une étape décisive dans la transformation des environnements industriels. Le KMP 250P incarne cette transition technologique, offrant aux industriels les outils nécessaires pour repenser leurs flux logistiques internes dans une logique d’optimisation continue et de collaboration homme-machine apaisée.