L’écosystème industriel français s’apprête à accueillir un nouvel événement d’envergure. Tech For Industry Show, dont la première édition se tiendra les 23 et 24 juin 2026 à Paris Expo Porte de Versailles, ambitionne de devenir le rendez-vous incontournable des technologies de l’Industrie 4.0. Porté par les organisateurs de Food Hotel Tech et Tech For Retail, ce salon répond à un besoin crucial : accompagner concrètement la transformation numérique des industriels dans un contexte de réindustrialisation nationale et de montée des enjeux de souveraineté technologique.

Avec un positionnement affirmé autour du slogan « 100 % Industrie 4.0, rien d’autre », l’événement se distingue par sa volonté de clarté et d’efficacité opérationnelle. Plus qu’un simple salon d’exposition, Tech For Industry Show se positionne comme une plateforme de mise en relation stratégique où décideurs industriels et fournisseurs de solutions numériques pourront identifier des réponses concrètes et immédiatement déployables aux défis de la transformation digitale des usines et entrepôts.

Un Genius Board d’exception pour définir les contours du salon

La crédibilité du projet repose en grande partie sur son comité stratégique, baptisé Genius Board, qui réunit huit personnalités influentes de l’industrie et du numérique français. Ce panel d’experts contribue activement à la définition du positionnement, des thématiques et du programme pour s’assurer que le salon réponde précisément aux attentes du marché. Parmi les membres figurent Olivier Nollent, président de SAP France, Flavien Parrel, directeur exécutif d’Accenture Industry X, ou encore François Lavernos, Chief Industry Officer du Groupe Renault.

La diversité des secteurs représentés au sein de ce comité témoigne de l’ambition transversale du salon. Avec la présence de Marine de Cézac, directrice Industrie 4.0 du Groupe Michelin, Laurent Philippe, CTO de BoostAeroSpace, ou Laura Barnac, CEO de GS1 France, le Genius Board couvre un spectre large d’expertises : de l’automobile à l’aéronautique, en passant par les standards de traçabilité et les solutions logicielles d’entreprise. Cette approche multisectorielle garantit que les thématiques abordées répondront aux problématiques communes de l’ensemble des filières industrielles, tout en permettant des focus sectoriels pertinents.

L’implication de leaders de la transformation digitale comme Frédéric Kuntzburger, Industrial Manager chez Axens, ou Jean-François Henon, co-fondateur d’Optimistik, assure également que le salon maintiendra un équilibre entre vision stratégique de haut niveau et pragmatisme opérationnel. Cette double perspective est essentielle pour proposer un contenu qui inspire les C-levels tout en apportant des réponses concrètes aux responsables de projets et directeurs industriels confrontés quotidiennement aux défis de la modernisation de leurs outils de production.

Un format resserré pour maximiser l’impact opérationnel

Tech For Industry Show s’adresse directement aux décideurs impliqués dans la modernisation industrielle : C-levels, DSI, responsables innovation, directeurs industriels et porteurs de projets issus de secteurs aussi variés que la défense, l’aéronautique, l’agroalimentaire, l’automobile, la chimie, l’énergie, le BTP ou encore la pharma-beauté. Cette audience qualifiée constitue le cœur de cible d’un événement qui mise sur la qualité des échanges plutôt que sur la quantité de visiteurs. Avec un objectif de 4000 visiteurs professionnels, le salon privilégie délibérément les rencontres ciblées et les discussions stratégiques.

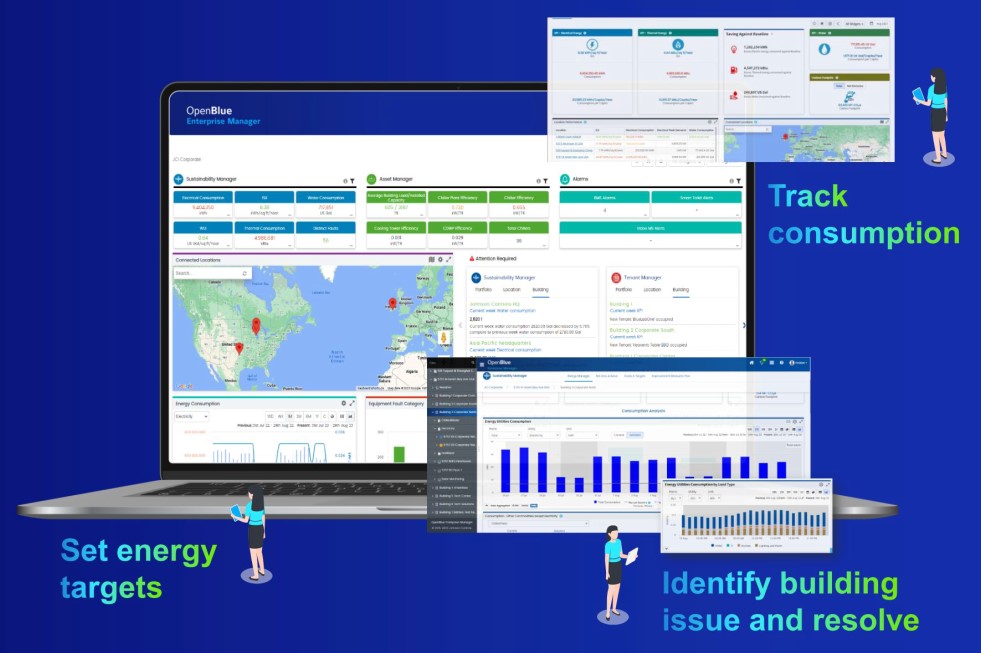

Le programme s’articule autour de plusieurs formats complémentaires pensés pour générer des résultats tangibles. Vingt conférences stratégiques animées par des experts de haut niveau permettront d’approfondir les grandes tendances et les enjeux sectoriels. Les thématiques couvriront l’ensemble du spectre de l’Industrie 4.0 : software industriel, convergence IT/OT, exploitation des données, intelligence artificielle appliquée à la production, robotique intelligente, supply chain 4.0 et enjeux environnementaux. Cette approche holistique garantit que chaque participant trouvera des réponses adaptées à son niveau de maturité numérique et à ses priorités stratégiques.

Au-delà des conférences, dix visites guidées thématiques offriront une immersion dans les solutions opérationnelles à travers des démonstrations concrètes. Ces parcours ciblés permettront aux visiteurs d’observer directement les technologies en action et d’échanger avec les exposants sur leurs cas d’usage spécifiques. Une salle VIP dédiée facilitera les rencontres entre décideurs et grands acteurs du secteur dans un cadre propice aux discussions stratégiques. Enfin, deux distinctions majeures, l’Innovation Award et le Start-Up Award, viendront mettre en lumière les initiatives les plus prometteuses de l’écosystème 4.0, avec une centaine d’exposants et une trentaine de start-ups attendus pour cette première édition.