Du 30 mars au 2 avril 2026, le Parc des Expositions de Villepinte accueillera la huitième édition de Global Industrie. Parmi les acteurs majeurs, Prima Power se distingue avec une proposition ambitieuse : démontrer que l’intégration technologique est devenue une nécessité pour les fabricants de tôlerie. Au hall 6, stand 6B114, l’entreprise transformera son espace en véritable laboratoire où chaque visiteur pourra appréhender la puissance d’un écosystème de production unifié. Sa réponse aux défis de numérisation : faire converger l’ensemble des technologies au sein d’une plateforme cohérente baptisée « Evolve by integration ».

Le Tech Wall : une immersion au cœur des technologies de transformation

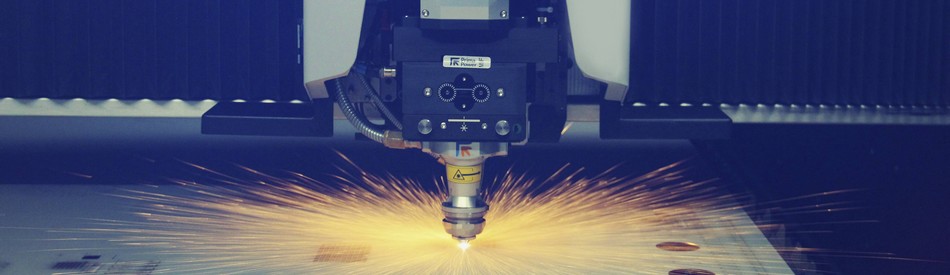

L’attraction principale du stand réside dans son Tech Wall, un espace de démonstration conçu pour offrir une exploration tactile de l’éventail technologique de l’entreprise. Ce dispositif met en scène la complémentarité des procédés à travers des échantillons authentiques : poinçonnage, poinçonnage-cisaillage, poinçonnage-laser combiné, pliage et découpe laser 2D et 3D. Les spécialistes Prima Power guideront les échanges pour identifier les solutions optimales selon les besoins spécifiques de chaque visiteur, transformant le stand en cellule d’ingénierie temporaire.

All in One : l’orchestration logicielle au service de la performance

La suite All in One incarne cette philosophie d’intégration en unifiant l’ensemble des opérations au sein d’une plateforme unique. Ce système coordonne la connexion avec les ERP existants, la planification de production, la programmation des machines et leur surveillance en temps réel. Les bénéfices se mesurent concrètement : réduction drastique des erreurs, optimisation des temps de production par une planification intelligente, maximisation des performances grâce à une visibilité complète sur l’état des équipements. Dans un environnement où les marges se jouent sur des gains marginaux, cette capacité à éliminer les ruptures de flux représente un avantage décisif.

Modularité et automatisation : vers la production autonome

L’approche Prima Power se distingue par sa modularité : commencer avec une configuration basique et l’enrichir progressivement par l’ajout de cellules automatisées, de systèmes robotisés ou de modules de stockage intelligent. Cette scalabilité sécurise l’investissement initial tout en ouvrant la voie à une montée en puissance maîtrisée. Plus radicalement, Prima Power développe des solutions natives pour la production sans personnel, combinant automatisation avancée et intelligence embarquée pour assurer des cycles autonomes, du chargement de la matière à l’évacuation des pièces finies.

Un acteur majeur de l’usinage de la tôle

Prima Power, marque dédiée à la fabrication de tôles de Prima Industrie, s’appuie sur un poids industriel conséquent : environ 1 700 collaborateurs, 15 000 installations mondiales, 6 usines et un chiffre d’affaires approchant 500 millions d’euros. L’étendue du catalogue témoigne d’une maîtrise rare : machines laser 2D et 3D, poinçonneuses, systèmes combinés, presses plieuses, panneauteuses, cellules robotisées et systèmes de fabrication flexibles. Cette diversité permet de proposer des solutions véritablement intégrées, éliminant les problèmes d’interopérabilité des lignes multi-fournisseurs.

L’intégration comme réponse aux défis manufacturiers

La présence de Prima Power au Global Industrie illustre une tendance de fond : le passage d’équipements isolés à des écosystèmes de production cohérents. Cette évolution répond à des contraintes économiques pressantes, où la compétitivité se joue sur l’efficience globale du système plutôt que sur la performance d’une machine individuelle. L’approche centrée sur le client que revendique Prima Power propose un accompagnement technique permettant à chaque fabricant de composer son propre système intégré, en fonction de ses contraintes et ambitions. Cette flexibilité, couplée à la modularité technique, dessine les contours d’une relation renouvelée, où l’équipementier devient un partenaire de transformation à long terme. Pour les visiteurs en quête de solutions durables pour moderniser leurs ateliers, le stand offrira une occasion unique de projeter cette vision dans leur contexte industriel.