Leader de la fabrication numérique dans le monde, Protolabs organise deux journées de séminaire en ligne, InspirON, qui porteront sur ce que les ingénieurs concepteurs doivent prendre en compte pour la fabrication, lors du développement de produits.

Cet événement, qui se tiendra les 4 et 5 octobre 2022, sera rythmé d’une série de présentations et de tables rondes couvrant un large éventail de sujets axés sur la durabilité, avec l’objectif d’informer et de préparer les ingénieurs concepteurs à l’évolution rapide de l’agenda vert, qui est motivé à la fois par la législation et la demande des clients.

Selon Protolabs, pour répondre à ces exigences, le design jouera en effet un rôle crucial. Les données industrielles du EU Science Hub (plateforme web des centres de recherche de la commission européenne) indiquent qu’environ 80 % de tous les impacts environnementaux liés aux produits sont déterminés pendant la phase de conception, ce qui renforce l’importance des phases de conception dans la durabilité d’un produit.

« Pour de nombreuses entreprises, une telle adaptation représente un changement important dans la façon de penser. Alors que la réduction des coûts et, dans certains cas, l’obsolescence ou le remplacement planifiés faisaient partie du modèle économique, cela n’est plus acceptable pour de nombreux clients. Mais la bonne nouvelle est qu’il y a beaucoup de bonnes idées et d’innovations en cours. Nous pensons que les experts de l’industrie et du monde universitaire peuvent être réunis pour partager leur expertise et leur réflexion avec d’autres. La série InspirON vise un partage des connaissances et points de vue sur le sujet. »

Nicky Davies, directrice des programmes de marketing et des opérations EMEA chez Protolabs

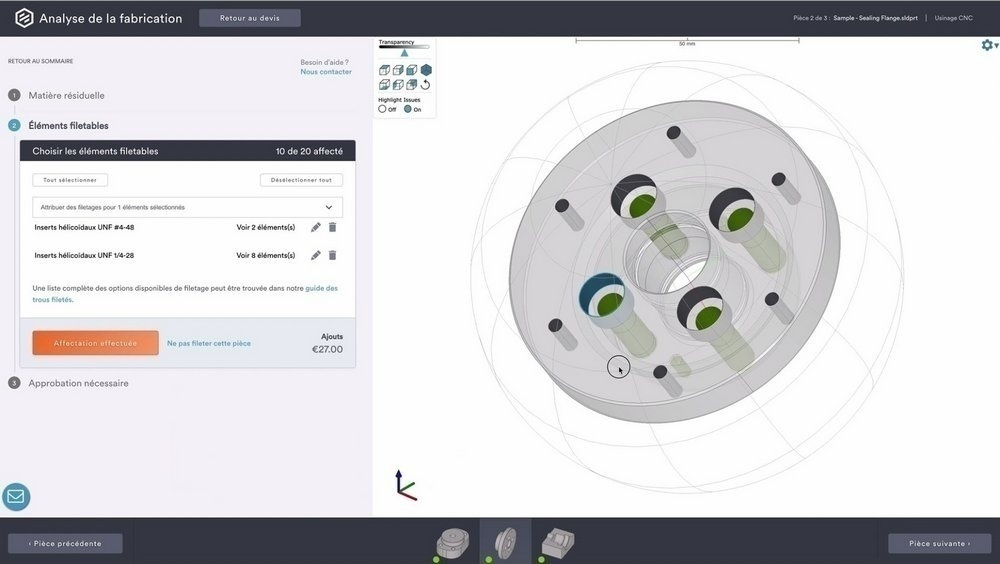

L’inscription à événement InspirON est gratuite. Les participants pourront écouter et également poser des questions au panel d’orateurs pendant chaque événement. Cette année, la série couvrira des sujets tels que la sélection de matières durables, le rôle de la fabrication numérique et de l’industrie 4.0, ou encore la manière de développer et d’optimiser une chaîne d’approvisionnement durable.

Chaque présentation, discussion et table ronde sera animée par Protolabs et réunira des experts issus de l’industrie et du monde universitaire.

Vous pouvez vous inscrire dès à présent à l’adresse suivante https://events.hubilo.com/