Identifier rapidement l’origine d’une panne et documenter précisément un incident représentent des défis quotidiens pour les équipes de maintenance. Pepperl+Fuchs répond à cette problématique avec sa nouvelle caméra événementielle VOC, un système de surveillance intelligent qui transforme l’approche du diagnostic industriel. Sa capacité à enregistrer jusqu’à 900 secondes avant et après un événement offre une fenêtre temporelle exceptionnelle pour analyser la genèse d’un problème grâce à une mémoire tampon circulaire qui stocke continuellement les images.

Intelligence de déclenchement et transparence opérationnelle

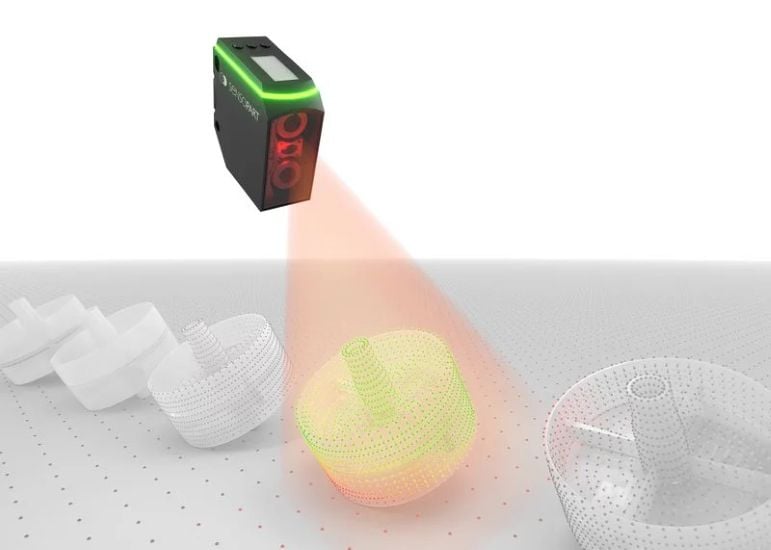

La sophistication de la VOC réside dans sa flexibilité de déclenchement. Trois options permettent d’adapter le système : déclenchement logiciel depuis un automate ou système SCADA, option matérielle via des signaux de capteurs dédiés, et détection de mouvement autonome qui identifie automatiquement les anomalies comportementales. Cette intelligence transforme la caméra en sentinelle capable de repérer les signes précurseurs de défaillances sans intervention humaine.

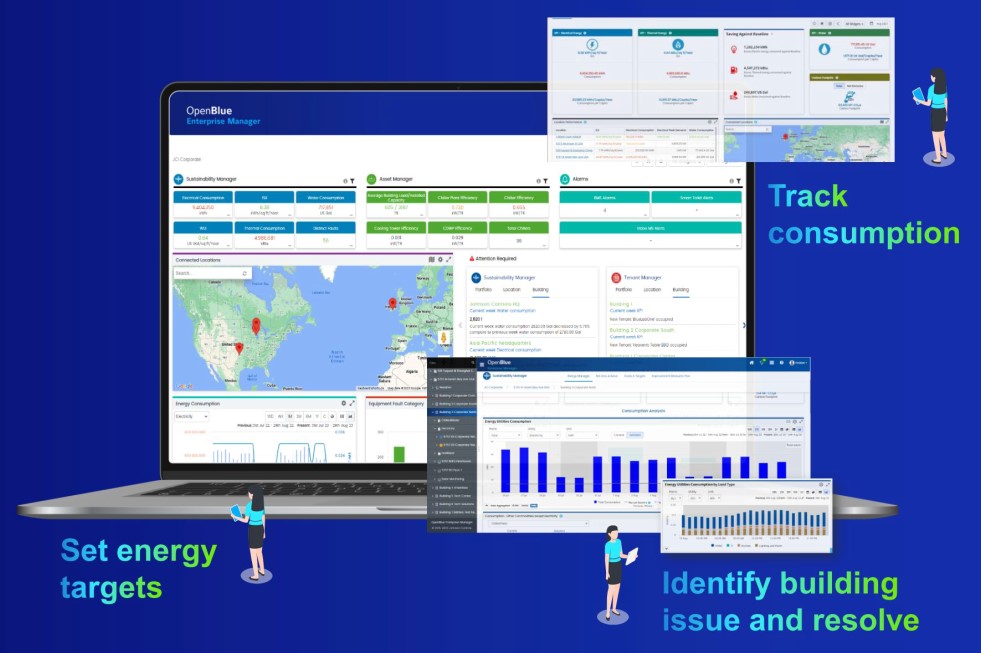

L’horodatage précis et l’ajout de texte transforment les enregistrements en documents d’analyse exploitables. La diffusion en direct permet aux experts de visualiser simultanément les lignes de production et d’intervenir à distance, particulièrement utile dans les contextes multinationaux où les compétences techniques sont centralisées.

Protection des données et cybersécurité

Pepperl+Fuchs a intégré plusieurs mécanismes de préservation de la vie privée : masquage de zones sensibles, adoucissement des visages conforme au RGPD, et désactivation automatique de la mémoire tampon durant les interventions de maintenance. Le chiffrement HTTPS garantit la sécurité des transmissions dans des environnements industriels connectés.

Robustesse et intégration système

Conçue pour les environnements exigeants, la VOC fonctionne de -30°C à +50°C avec un indice IP65 garantissant étanchéité et résistance aux jets d’eau. L’intégration via API REST facilite le dialogue avec les systèmes MES et ERP. Les flux vidéo sont diffusés en WebRTC pour les interfaces web modernes et en RTSP pour les IHM industriels classiques.

Applications et perspectives

Les applications couvrent tous les secteurs : documentation des défauts d’assemblage automobile, surveillance du conditionnement agroalimentaire, traçabilité pharmaceutique. La réduction des temps d’arrêt constitue le bénéfice majeur, transformant des arrêts de plusieurs heures en interventions ciblées de quelques minutes. Avec 840 millions d’euros de chiffre d’affaires et 6 450 collaborateurs, Pepperl+Fuchs confirme son statut d’acteur majeur des technologies de capteurs industriels. Cette caméra événementielle pose les fondations d’une maintenance prédictive où la transparence opérationnelle devient le levier de performance industrielle.